0、前言

我国生物质资源丰富,仅农作物秸杆年产量就达6亿吨以上,是一种巨大的可再生能源。利用生物质发电的技术有几种,适合于大规模利用的一般有直接燃烧发电和气化发电等。但由于生物质能量密度低等特性,单烧生物质在处理大量燃料等方面存在着困难,影响其大型化,发电效率一般也不高。另一种是生物质与其它固体燃料混合一起燃烧,即所谓的共燃技术。利用已建循环流化床高效燃烧和低污染排放的优点掺烧生物质发电技术近年来得到了较好的应用,某公司于2005年底新上一套生物质掺烧系统,并于2006年年初调试成功并投用。现就生物质掺烧有关技术问题与大家探讨。

1、生物质燃料的特性

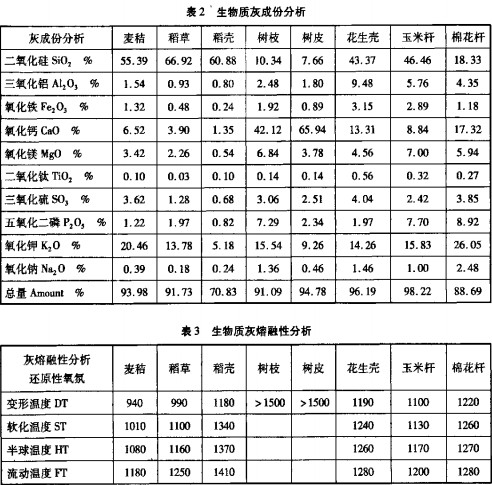

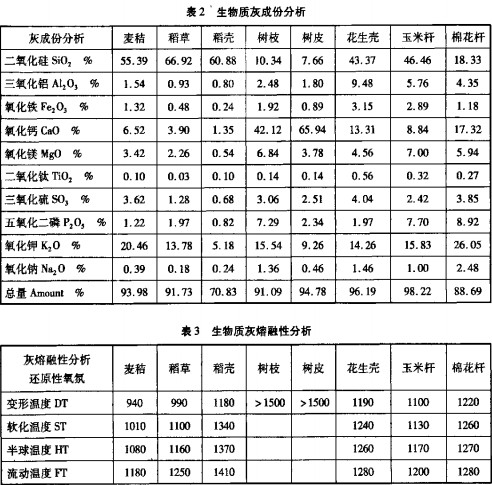

北京国家煤炭质量监督检验中心近期对宝应周边送检的生物质样品的化验结果,见表1、表2所示:

表1 生物质工业分析及元素分析

|

收到基 |

麦秸 |

稻草 |

稻壳 |

树枝 |

树皮 |

花生壳 |

玉米秸秆 |

棉花杆 |

|

全水% |

7.8 |

11.6 |

9.4 |

12.3 |

19.8 |

10.5 |

9.5 |

13.4 |

|

灰分% |

5.7 |

14.10 |

13.32 |

1.98 |

5.16 |

3.15 |

4.01 |

3.20 |

|

挥发分% |

69.11 |

59.50 |

61.27 |

69.78 |

58.44 |

67.17 |

70.31 |

65.17 |

|

固定碳% |

17.38 |

14.80 |

16.01 |

15.94 |

16.76 |

19.18 |

16.18 |

18.23 |

|

地位发热量% |

15.41 |

13.12 |

14.58 |

16.16 |

13.31 |

16.74 |

15.94 |

15.01 |

|

全硫% |

0.21 |

0.14 |

0.07 |

0.05 |

0.08 |

0.06 |

0.11 |

0.09 |

|

碳% |

41.09 |

35.78 |

38.18 |

43.35 |

37.92 |

44.47 |

42.86 |

41.08 |

|

氢% |

5.13 |

4.66 |

4.69 |

5.19 |

4.39 |

5.11 |

5.27 |

5.01 |

|

氮% |

0.44 |

0.94 |

0.447 |

0.61 |

0.78 |

0.71 |

0.76 |

0.62 |

|

氧% |

39.63 |

32.78 |

33.86 |

36.52 |

31.81 |

36.01 |

37.49 |

36.59 |

|

氯% |

1.043 |

0.581 |

0.189 |

0.046 |

0.026 |

0.091 |

0.187 |

0.253 |

从上表可以看出,生物质在组成和特性因种类、产地、气候及生产过程等变化很大,但仍具有许多共性,主要体现在以下方面:

a)工业分析:送检样水分均较低,但实际堆放过程中受天气及处理过程的影响较大,实际水分会较大。从我公司实际运行情况看,水分有时会在30%左右。生物质的灰分一般很低,除稻草及稻壳略高外,其余均在6%以下;生物质的挥发分含量较高,应用基挥发分一般在60~80%之间;固定碳一般在10~20%之间。

b)元素分析:生物质应用基含碳量一般在40%左右,氧量含量比较高,一般在35%左右,氢含量在5%左右,硫含量在0.05 -0.2之间。相对煤炭而言,生物质古硫量较低,因此生物质是低硫燃料,是一种低污染能源。

c)灰成分分析:据专家介绍,生物质灰成分中碱金属及氯在燃烧过程中有引起受热面结渣、积灰及腐蚀的倾向。

d)发热量及堆积密度:生物质收到基低位发热量一般在13 - 16MJ/kg之间,与设计煤种20. 31Mj/kg相比,发热量低得多。此外生物质堆积密度较小,一般为125kg/m3左右,平均仅为煤的1/8。因此生物质的能量密度(即单位体积的发热量)比煤低得多,约为煤的1/10。

e)燃烧特性:生物质本身挥发分很高,而循环流化床锅炉内蓄热量很大,温度较高,因此生物质在循环流化床锅炉内燃烧相当快。

2.循环流化床锅炉共燃生物质的技术特点

2.1共燃生物质的实施技术

现役循环流化床锅炉掺烧生物质方式有多种,技术难易程度不一,我公司已实践的方式主要如下:

a)在干煤棚直接与煤混合,再一起利用上煤系统送人原煤仓,与燃煤一起送人炉膛燃烧。

b)利用气力输送将粉碎后的生物质喷人炉膛进行燃烧。

c)利用压缩成型技术将生物质原料压缩成块状或颗粒状,然后与燃煤混合,送人原煤仓,与燃煤一起送入炉膛燃烧。

d)采用专门的破碎设备将生物质进行切割或粉碎,然后利用专门的输送设备将生物质输送到炉前某落煤管,并利用输送风送入炉膛进行燃烧。

第一种方式相对简单,无需对现有设备和系统进行改造,但由于生物质能量密度很低,锅炉原煤仓一次性补完仓后,很快煤仓内燃煤会耗尽,又必须进行补仓。经试验,当按10%重量比进行掺烧,上煤人员原一天只需补仓三次,掺烧生物质后一天需补仓六次,且补仓时间加长。此运行方式缺点主要有二,一是上煤时间加长,上煤设备长时间处于运行状态,对于我公司单皮带运行方式极不利,设备易出故障,严重时会影响全厂出力,二是此掺烧方式掺配不均,造成锅炉运行工况极不稳定,运行参数不易控制。

第二种方式我公司做过尝试,未能成功,主要原因出在:风机加料口设计不合理,所选风机出力不够,风机压头偏小,管道偏细,风压衰减很快,无法克服炉内压力将料送入炉内。

第三种方式我公司进行多次考察及进行相关经济性比较,结论如下:采用压缩成型技术可以加大生物质掺烧量,可采用与煤一起掺配人炉,掺烧方式可简单化,但压缩技术设备投资较大,一套5t/h加工线投资将近150方元,且设备能耗较大,总容量达200KW,生产成本较高,经测算加工一吨生物质成本达30~40元。此方案投资成本及运行成本均较大,在目前无明显优惠政策的前提下不易采用。

第四种方式需要安装单独的生物质制料及输送系统,设备投资等费用显著提高,但其可以提高生物质的掺烧量,上料比较稳定,对锅炉运行工况影响不大,且运行成本不高,在当地生物质价格相对煤炭较低的情况下可使用。目前我公司所上系统即为此方式,并取得了空前的成功。

2.2共燃生物质的相关技术问题

2. 2.1生物质燃料的制备和储存

由于生物质燃料具有低能量密度、部分生物质水分含量高且具有强烈的亲水性以及纤维柔软韧性材料等特性,因此对其运输、储存和制备影响较大。生物质的能量密度约为煤的1/10.这意味着当按热量计共烧IO%生物质时,其体积和煤的体积相当;生物质是韧性纤维材料,不易破碎,但对循不流化床来讲,只要将破碎至50mm以下即可掺烧。我公司选用BX216型鼓式削片机用来切削枝丫材、树皮、硬质秸杆等,此类型削片机对切削枝丫材性能极佳,破碎效果好,出料粒度可控制在50mm之下,对切削树皮性能受到树皮特性影响,虽然能切削,但由于树皮纤维韧性较大,切削后易成团,但根据实际掺烧情况,对输送、燃烧基本无影响。由于循环流化床对燃料颗粒度要求控制在13mm以下,生物质破碎至50mm以下,掺烧对循环流床燃烧无任何不利影响。由于生物质具有强烈的亲水性,生物质储存必须建专有的储存厂房及中转厂房,目前我公司在厂区内新建一座800mz生物质专用储存厂房,用来储存、加工生物质原料,

2. 2.2生物质燃料的输送

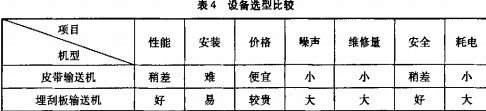

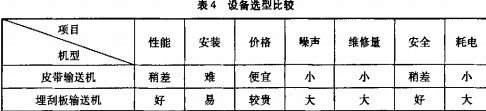

由于生物质原料体积膨松,堆积密度为125kg/m3左右,且原料含大量的粉尘,经讨论输送设备倾向于使用皮带输送或埋刮板输送,并对这两种运输设备性能、价格等进行了比较,见表4

经综合考虑,输送设备以埋刮板输送机为主。主要原因:刮板输送机全密封输送,输送量较大,满足卫生要求,安装空间要求较小,最主要目的炉内烟气反窜不会烧损设备。另为了满足计量的需求,输送系统第一条输送机选用皮带输送机。设备具体选型如下:皮带输送机选用TD - 800mm,输送量100 m

3/h,可变频调速控制输送量,并在皮带装有除铁器,主刮板输送机选用RMS50型,输送量90 m

3/h,二台炉前刮板输送机选用RMS40型,输送量为50 m

3/h。

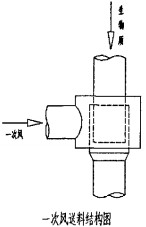

2.2.3生物质人炉问题

人炉部分采用正压稀相气力输送,物料由#1及#2刮板输送机落料口落下,经过一道闸板门和一个膨胀节,由输送风送人# 管管后播散人炉膛。并人炉落料管上装有压力传感器、温度传感器,将此处的压力温度信号送入DCS系统,以便于运行监视控制。

采用气体送料的目的有两个,第一:防止炉内热烟气上窜使物料在刮板机内着火,起到密封作用;第二:防止物料在落料口和落煤管交接处棚料,起到协助输送作用。

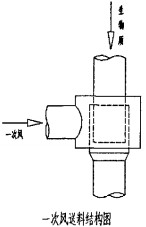

在调试期间,由于输送风设计不合理,无法克服炉内正压,烟气反窜,生物质原料无法落人并反窜卡死刮板主动轮并引起跳闸。后参照FW公司循环流化床给煤点空气促动器结构对输送风结构进行完善,为保证输送风足够的压头,输送风从一次风机出口引接,主管道直径采用Ø219,在进入输送风装置前变径为+108,提高了输送风装置的风量及风压,防止了掺烧时高温烟气反窜,并有助于将燃料“推”入炉膛,详细结构如右图。通过不断摸索调整,系统连续运行基本正常,无烟气反窜,下料顺畅,

2. 2.4结渣和积灰

与煤相比,生物质灰中碱性成分(特别是碱金属K)含量很高,且主要以活性成分的方式存在,在火焰中易挥发出来而后凝结在受热面上形成结渣和积灰。国外的应用经验表明,草本生物质灰分中K和CL含量较高,当掺烧比例较大时,有引起锅炉积灰及相应腐蚀的趋势;燃烧木本生物质时一般不会引起积灰,这是因为这类生物质一般Ca含量较高而K和CL含量相对较低。

2. 2.5污染物排放

由于生物质的含硫量和含氮量较低,且循环流化床采用低温燃烧技术,因此SO2和NO,的排放量亦较低。另由于我公司采用四电场静电除尘,烟气粉尘排放量也可控制在合格范围之内。

2. 2.6腐蚀问题

生物质中氯和碱金属含量比煤灰中高得多,它们在燃烧过程中挥发出来,在烟气中生成氯化物而凝结在受热面上,有引起受热面金属腐蚀的倾向。因此在掺烧生物质时,金属腐蚀需加强关注,特别是停炉检修时应对受热面全面检查,发现问题应采取相应的措施。

2.3掺烧比例

常用的掺烧比例有质量配比和热量配比两种。通常生物质的发热量约为煤的一半,因此,热量配比的数值约为质量配比的一半。掺烧比例是共燃生物质时最重要的技术参数。在实际应用中,该比例的确定需综合考虑燃料特性、锅炉特性等。根据国外经验,热量配比达10%时,共燃技术可充分发挥其技术优势,可能出现的技术问题均在运行可控制的范围内。因掺烧比例高所引起的设备投资和运行费用的增加也可由共燃的收益得到补偿,对电厂的经济性和安全性不会产生负面影响。目前我公司的掺烧比例可达30%(热值比),但由于原料供应不上,实际日掺烧量只能达100吨左右,随着生物质原料价格的调整,生物质原料量将不断上涨。

3、结束语

生物质是低硫、低氮、具有良好的着火燃烧性能的燃料,并且为可再生资源。在与循环流化床共燃时技术相对简单,投资费用和运行费用均较适中。掺烧量可以达到30%及以上(热值比),运行各参数均在可控范围之内。由于掺烧比例较大,可能会引起一些技术问题,主要表现在金属碱腐蚀及氯腐蚀,通过加强每次检修中的检查并采取相关预防措施得以减缓。循环流化床锅炉掺烧30%(热值比)生物质是可能的,技术上是可行的,我公司已从实践上予以证明。因此,循环流化床生物质共燃技术是适合我国国情的技术,值得在我国大规模推广和应用。

三门峡富通新能源销售生物质锅炉、家用炊事炉灶以及生产生物质颗粒燃料的颗粒机、秸秆压块机、饲料颗粒机等机械设备。