0、引言

水泥熟料

破碎机锤头既受高冲击力的凿削磨损,又受高应力的犁削、冲刷磨损,因此锤头材质需要有足够的韧性和硬度才能耐磨。在立窑下使用的熟料破碎机,由于熟料温度一般为200~300℃,时常高达500℃,要求锤头还应具有高的抗回火性能。因此,锤头材质既要求高硬度,又要有足够韧性,还要耐300℃左右高温。近年来,人们一直研究一种既耐磨又使用可靠的熟料破碎机锤头,如高锰钢合金化、超高锰钢、各种成分的合金钢等,但寿命提高倍率都不高。有的采用复合锤头,由于工艺复杂,技术不过关,时常发生脱落,或锤柄过早磨损,达不到预期效果,因此也没有推广应用。

针对熟料破碎机锤头材质存在的问题,我们经过两年多的试验,研制出一种高韧性、高硬度,并可承受500℃以下高温的用于熟料破碎机的耐磨锤头。锤头重量1.8~58kg/只;配套破碎机产量10~ 200t/h;锤头硬度HRC62~65,冲击韧性8~12J/CIT12;一副锤头根据不同工况条件可破碎熟料8 000~150000t,吨熟料纯磨耗为1.0~3.0g。

1、几种锤头耐磨材料的分析

1.1 高锰钢及改性合金化高锰钢锤头

目前水泥厂矿山常需碎碎800~1500mm大块物料,如石灰石、页岩等,故仍采用高锰钢锤头。但由于它的屈服强度低,使用中易产生塑性流变,因此,一些国家多在高锰钢中加入2%以上的Cr. Mo. Ni等合金元素,以提高其屈服强度和硬度,为在厚大断面上也能生成全奥氏体,又研制出含锰量16%~18%的超高锰钢,国内近年来也有生产,并取得较好的效果。但采用高锰钢或超高锰钢锤头破碎水泥熟料时,使用寿命不长。

1.2 合金钢锤头

中、小型破碎机锤头由于受冲击力不很大,高锰钢不能充分发挥其冲击硬化作用,所以国内外近年来研制了多种合金钢材质的锤头,硬度一般可达HRC45~ 55,使用寿命比高锰钢提高0.5~1倍。但总体来看还不能使用户满意,特别是破碎熟料,在国内只能使用7d左右。

1.3 高铬铸铁复合材料锤头

国内小型破碎机5kg以下锤头,近年来开始采用高铬铸铁。高铬铸铁的耐磨性可达到高锰钢的4倍。

国内对10~20kg锤头,采用半机械半冶金的复合锤头,锤柄为中低碳钢,锤头用高铬铸铁,包裹浇注,使用中常有锤柄先磨穿或锤头掉块等现象,使用不稳定,加上工艺比较复杂,推广受制约。

进口复合锤头,原来使用较好的有冀东水泥厂破碎石灰石的90kg锤头,为双金属熔合浇注,锤柄为合金钢,锤头为高铬铸铁,但使用一段时间后,也发生了锤柄磨损严重、锤头易剥落掉块的现象。后来国外改为超高锰锤头,即含锰量18%左右的整体铸造锤头。

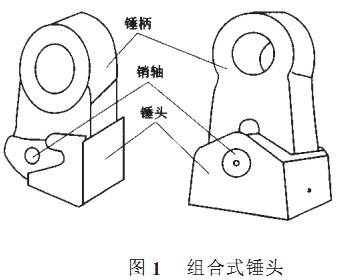

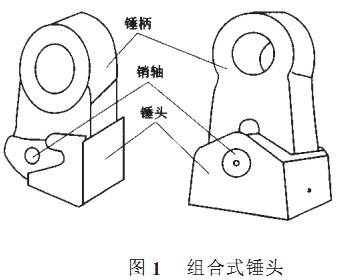

美国ESCO公司研制出一种组合式锤头,如图1所示。该锤头的特点为用销轴固定高铬锤头部分,锤柄为低合金钢,实际效果如何未见进一步报道。

2 熟料破碎机高韧性耐磨锤头的研制

2.1 化学成分的设计

熟料破碎机锤头按磨损理论,硬度应为熟料硬度0.8~1.3倍,熟料硬度一般为HV500~550,锤头硬度应达到HV600~650,相当于HRC64以上,同时还要在200~300℃条件下长期使用,因此要具有抗回火性能。

为达到这些性能,我们把金相组织定为回火马氏体基体,加上30%左右的Cr7C3型高硬度碳化物,并且碳化物应该是断网的、块状的,使之既有高硬度、耐磨,又有高韧性,还能耐一定高温。按此思路进行成分设计。

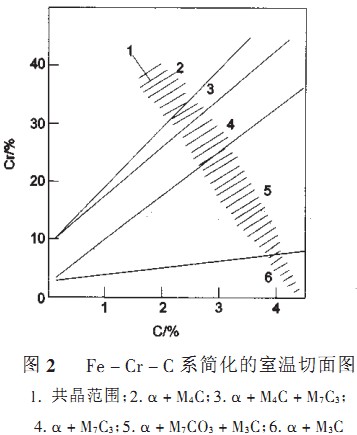

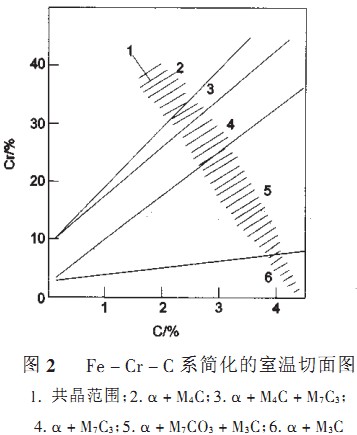

1)碳(C)和铬(Cr)含量

图2为Fe - Cr -C系的室温切面(2 3,从图中可见①高碳、低铬时,容易出现M3C型碳化物;②低碳高铬时易出现M4C型碳化物;③铬与碳配合恰当时才可得到M7C3型碳化物。从图可知当碳(C)在2.6%~3. 0%,Cr在22%~25%时,可得到Cr7C3碳化物,硬度为HV1700,可大大提高金属的耐磨性。但碳量太高超过共晶碳量会发生粗大的初生碳化物,质很脆,在磨料冲击下会碎裂,并且碳量增加,韧性降低。所以碳量设计范围为2. 4%~3.2%。

铬一部分形成Cr7C3型碳化物及二次碳化物,另一部分提高机体的淬透性.使它既有足够韧性,又有高的硬度,故铬含量控制在18%~24%。

2)钼( Mo)含量

钼一部分进入碳化物,一部分溶入奥氏体,溶入奥氏体中的钼可大幅度提高淬透性,钼和铜联合使用,提高淬透性作用更大。经验表明,当Cr/C为5~8时,加入2. 5% Mo,可使100mm断面完全淬硬。设计成分Cr/C>7加入大于2%的钼,对于厚度为90~100mm的大锤头也能淬硬。

3)镍(Ni)含量

镍溶入奥氏体中,可充分发挥提高淬透性的作用,加入0. 5%的镍,即可显著提高淬透性,但它降低马氏体开始点(M。)的作用比钼大。加入镍量控制在0.6%~1.0%。

4)铜(Cu)含量

铜与镍类似,可全部溶于奥氏体中,对提高淬透性有利,但没有镍效果大,且铜在奥氏体中溶解度有限,约2%,热处理后仍保留有少量残余奥氏体,对提高韧性有利,但使硬度降低。所以铜控制在0.8%~1. 0%。

5)锰(Mn)含量

锰是稳定奥氏体元素,使组织中存在大量残余奥氏体,锰能改变钼在碳化物和金属基体中含量的分配比,锰和钼联合加入可有效地提高淬透性,但锰强烈降低Ms点,增加铸件开裂的趋向,对熔炼、铸造、热处理的微量变化敏感,所以含量不宜多,控制在0.8%~1.0%。

6)硅(Si)含量

硅是促进石墨化元素,固溶于基体中增加铸铁的脆性,硅降低淬透性,为了脱氧最少不得小于0. 3%,但硅提高慨点,我们控制硅在0. 4%~0.8%。

7)磷(P)、硫(S)含量

磷、硫均为有害元素,应尽量低,采用碱性炉熔炼,磷、硫可控制在0. 035%以下。

8)复合变质剂

为了净化晶界,变质夹杂,细化晶粒,特别是为了使共晶碳化物变为条块状,在高硬度前提下获得高韧性,我们采用了复合变质剂(Re +B、V、Ti等元素);对提高韧性起到了重要作用。

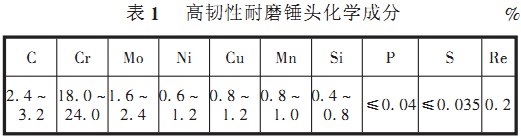

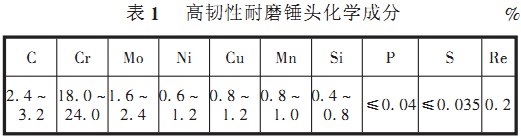

综上所述化学成分设计范围如表1。

实际成分根据锤头大小和工况条件做相应调整。按经验公式,碳化物含量可达28%~30%。

2.2 熔炼工艺

采用300kg碱性炉衬中频感应炉熔炼,先加入总配料量2/3的高碳铬铁及钼铁和废钢,熔化后分析碳铬量,补加适量的高碳铬铁等合金元素,为节约成本,镍常以不锈钢边脚料加入(配料时计入带进的铬)。

实际生产时,碳量低,则用废电极增碳(收得率为50%左右),碳超标,则配适量的中、低碳铬铁。为控制磷、硫含量原则上不用生铁增碳。

出钢前10min加锰铁,出钢前7min加硅铁进行沉淀预脱氧,出钢前2min,采用深插铝的方法进行扩散脱氧。当脱氧去气充分钢水花纹开始结疤,温度在1450℃时出钢。

3 装机使用效果

自1997年课题成立以来,我们在实验室试验的基础上,在院耐磨耐热材料厂生产各种类型锤头,重量从1.8~ 58kg/只,配套破碎机的台时产量从10~200t/h,以破碎水泥熟料为主,并适用于石灰石、瓷石(白水泥原料)、硅石、煤矸石等。

锤头的部分使用情况见表2。

虽然这种锤头售价较高,但由于它使用寿命是高锰钢的5~6倍,使用费用仍只有高锰钢的1/2,每年仅锤头费用对于10万t级水泥厂,即可节约3万多元,况且节约5~6次维修时间,减少停机次数,确保了磨外预粉磨技术的充分发挥,使粉磨系统长期稳定增产、节能,对水泥厂的效益十分明显。

三门峡富通新新能源销售破碎机、颚式破碎机、圆锥式破碎机等。