1、引言

多相复合陶瓷在保持单组分陶瓷材料的某些性能前提下,通过材料设计使材料性能取得多重优势叠加,使材料性能产生重大突破.随着材料制备技术的发展和对高性能结构材料的要求,复相陶瓷的研究成为当今热门的课题之一。

氮化铝陶瓷具有很高的抗弯强度(300~400MPa)、高硬度等良好的力学性能、优异的化学稳定性和耐腐蚀性能,同时具有高的热导率(理论热导率为319 W·m

-1·K

-1)、低的介电常数及介电损耗、可靠的绝缘等优异的电学性能.因此氮化铝是综合性能优良的新型先进陶瓷材料,具有广泛的应用前景,但是由于陶瓷材料所固有的脆性大,难以加工等缺点,氮化铝陶瓷很难用传统的加工方法制备形状较为复杂和精细的元件.因而,氮化铝陶瓷的可加工性能研究,显得十分重要.

六方氮化硼(h-BN)的晶体结构和性能与石墨相似,用纳米h- BN改善Si

3 N

4、SiC、Al203等陶瓷的可加工性能的研究已取得了一定的进展,同时,h-BN又具有较高的热导率,较低的介电常数(e)和介质损耗角(tg8),绝缘性好等优异的电学性能,因而通过在AIN中添加加工性能良好的h-BN,则可望在提高材料的可加工性的同时,尽可能的保持AIN陶瓷材料原有的热学和电学特性。

在AIN中加入一定量的h- BN后,材料的可加工特性虽有明显改善,但是材料的强度等力学性能指标明显的降低,使AIN陶瓷的应用受到很大的限制,采用纳米h-BN包裹AIN的方法制备出的复相陶瓷,在具有优良可加工性能的同时又具有比较高的强度与韧性.可望成为集功能、结构、可加工性能为一体的先进材料。

2、实验

将氮化铝和氮化硼纳米粉体按照1:1的质量比均匀混合,首先在千斤顶中预压成块,然后将块体放入预先制备好的组装中,再放入六面顶压机的腔体中,开始加压,升温,压力加至5 GPa,温度约1500℃,保持约5分钟,降压降温,最后得到黑色的小块为最后样品,使用XRD、TEM、SEM对样品进行了分析测试.

3、结果与讨论

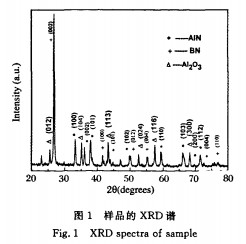

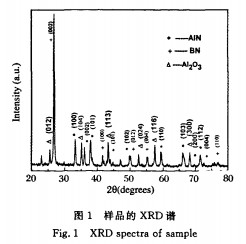

图1是合成样品的XRD衍射谱.经过与PDF卡片的对比,我们可以得到如下结论,该陶瓷样品主要由h-BN,h-AIN构成,还有少量的Al2 03,Al2 03成分的存在是由于纳米量级的BN小颗粒吸附了一些氧元素,随后在和AIN混合之后,在高温高压时,氧元素和AIN中的~些铝离子结合形成了Al2 03。图2是样品的TEM照片,从图中可以看到,颗粒的尺寸分布比较均匀,绝大部分颗粒的尺寸在200~300纳米之间,小尺寸的颗粒很少见,这说明在高温高压的处理过程中,晶粒之间进行了重新结合,导致了晶粒的长大,从中我们还可以看到一些针片状的结构,我们认为它是由h-BN形成的。

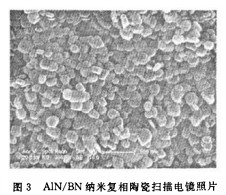

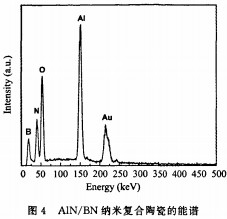

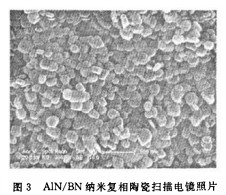

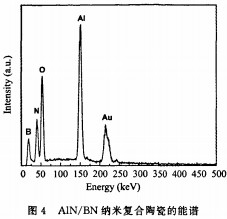

为了了解氮化硼氮化铝陶瓷的微观形貌和组成元素,我们对样品做了扫描电子显微镜分析,仪器采用XL 30 ESEM-FEG型扫描电子显微镜,加速电压为30 KV,从图3的扫描电子显微镜照片,可以看到AIN/BN纳米复相陶瓷的微观形貌,大部分小粒子都在200~300纳米的范围之内,但是颗粒与颗粒之间分散的比较开,没有达到理想中的致密性很高的程度,有可能是我们在配制原料时掺杂了过量的h-BN所导致的,因此为了提高AIN/BN纳米复相陶瓷的致密度,我们认为应该降低h-BN的含量或者添加烧结助剂,在扫描电子显微镜上我们还做了AIN/BN纳米复合陶瓷的能谱,从图4的AIN/BN纳米复合陶瓷的能谱可以看出,这些纳米粒子所包含的元素主要是B、N、0和Al这与我们从XRD中得到的结论一致.其中Au是扫描时喷金所形成的。

4、结语

以高纯的铝粉和六角氮化硼粉为初始原料,铝粉经过直流电弧在高纯氮气和氨气条件下制备出高纯的AIN纳米粉;氮化硼粉运用行星式球磨机在真空条件下制备出BN纳米粉,为了得到AIN/BN复相纳米陶瓷的烧结体,我们使用了国产六面顶压机对AIN和BN混合纳米粉进行了高温高压烧结,最后得到了AIN/BN复相纳米陶瓷,经过XRD、TEM、SEM和能谱分析,得到样品的形貌和结构特征,为进一步制备出致密度更高的AIN/BN复相纳米陶瓷提供了实验依据。

三门峡富通新能源销售球磨机、雷蒙磨、雷蒙磨粉机、雷蒙磨配件等。