0、概述

热矿振动输送机利用振动技术,使承载构件产生定向振动,推动物料前进,以达到输送和给料目的,振动输送是散状物料短距离输送和给料的理想方法。我厂1996年新建的Ⅱ烧结块生产系统,在单轴破碎机和齿辊破碎机之间,安装了一台1500×4500热矿振动输送机,代替原工烧结块生产系统中的1#链板运输机,实现烧结块的输送和对齿辊破碎机的均匀给料。振动输送机与链板输送机相比,具有以下优点:

①输送物料均匀、稳定,对后续流程冲击小。

②结构简单,比链板运输机的牵引件和润滑点少,维修保养工作量少且简单。

③容易实现密闭式输送,改善劳动条件,对高温、多尘物料输送特别有利。

④功率消耗小,由于振动输送机结构简单,单位长度内设备重量小,造价低,投资及经营费用低。

1、结构组成及工作原理

1.1基本结构

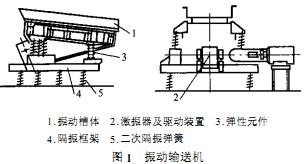

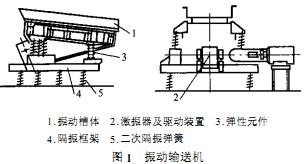

1500×4500热矿振动输送机采用二次隔振的结构型式,由振动槽体、激振器及传动装置、弹性元件、隔振框架和二次隔振弹簧组成(见图1)。

1.1.1槽体

槽体由大梁、侧板、小梁和给料板组成。大梁支撑激振器,用螺栓将大梁固定在侧板上,振动力通过大梁传到侧板,并通过侧板分配到小梁上,小粱与侧板采用铆接,小梁与侧板、大梁一起构成物料输送的框架。工作时,给料板直接与物料接触,且温度高,为易损件,故给料板与小梁采用可拆卸的螺栓联接,并于螺栓与螺母之间增加热伸长补偿性的蝶形弹簧,以防止在热物料高温作用下螺栓因应力松弛造成松动。

1.1.2激振器与传动装置

激振器由箱体、偏心块、调整柱塞、齿轮、主动轴和从动轴组成。偏心块在轴上对称布置在箱体的两侧,调整偏心块上的柱塞位置及个数,便可改变激振器的振动力。在激振器传动装置中,电动机固定在基础上,电动机与激振器间采用万向联轴器连接。

1.1.3弹性元件

由于输送物料为热料,振动输送机采用金属螺旋弹簧作为一次隔振的弹性元件,弹簧为易损件,为了提高使用寿命,除采用较好的材料和严格的热处理工艺外,还进行了喷丸处理。

1.1.4隔振框架和二次隔振弹簧

隔振框架和二次隔振弹簧组成二次隔振系统,进一步减少对设备基础的振动冲击。一次隔振的弹性元件支托在隔振框架上,二次隔振弹簧支承在基础上,支撑隔振框架。

1.2工作原理

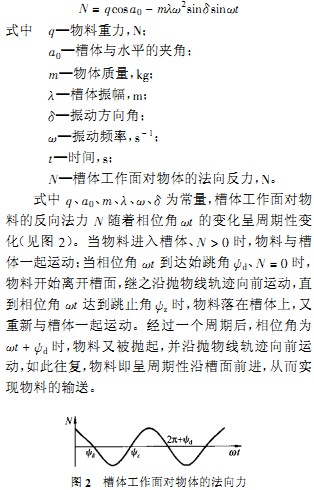

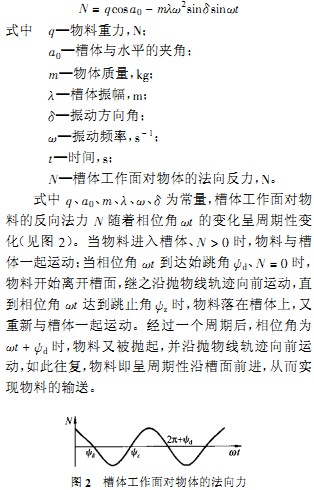

电动机通过万向联轴器带动激振器偏心块产生周期性变化的激振力,使得物料承载槽体产生简谐振动,当物料进入槽体后,包括物料在内的整个振动系统处于共振状态,物体在槽体垂直方向的受力方程式为:

2、使用状况

2.1存在问题及原因

1500×4500热矿振动输送机自投产后,因设计原因及工作环境恶劣,曾多次出现故障,严重影响生产。

2 .1.1激振器地脚螺栓易松动剪断

激振器通过12个M30的螺栓安装在振动槽体的底板上,振动槽体上安装的激振底板是先加工好表面再焊接在槽体大梁上,由于焊接产生变形和平面偏差,安装时激振器与底板不能完全贴紧,在使用过程中产生松动,造成12个螺栓受力不均匀,受力最大的螺栓先被剪断,其余螺栓依次被剪断。

2 .1.2振动槽体易产生疲劳裂纹

振动槽体的工作温度达800~1000℃,在高温和振动力的作用下,工作条件十分恶劣,振动槽体的疲劳损坏已成为设备故障的主要原因。给料板是振动槽体中最易出现疲劳裂纹的部件,给料板外型尺寸为1500 mm×4500 mm×30 mm,面积大,厚度薄,为整块结构。温度分布不均(中间高两侧低),造成各部分膨胀程度不同,引起给料板中部上拱变形.内应力集中,在高频振动力作用下,应力集中处产生疲劳裂纹,并逐渐扩展、开裂,最终引起疲劳损坏。

2.1.3激振器轴承压盖螺栓易松动,压盖退出,引起激振器失效

激振器内部由一对齿数相同的人字齿轮传动,单个人字齿轮由两个斜齿对称组装而成,只有当两个斜齿轮的加工精度和安装对称度完全相同时,两个斜齿轮产生的轴向力大小相等,方向相反,互相抵消,人字齿轮传动时才不产生轴向力。而实际斜齿轮的加工精度和安装的对称度不可能完全满足上述要求,因此,人字齿轮传动时,通过轴承和轴承压盖的传递,对轴承压盖螺栓产生轴向拉力,轴承压盖本身的振动亦对螺栓产生大小、方向周期性变化的剪切力,在这两种力的长期作用下,轴承压盖螺栓易产生松动和剪断,压盖退出,造成激振器失效。

2 .1.4激振器润滑油漏损、干燥,轴承烧坏

工作环境温度高,激振器轴承压盖螺栓易松动,引起密封不严是齿轮润滑油挥发、干燥、漏损的主要原因。高温同时使轴承润滑脂二硫化钼熔化,流离轴承,箱体内的齿轮油又因挡油环不能甩入轴承,造成轴承缺油引起轴承烧坏。

2.1.5输送能力过小,造成堵料

由于不断扩产,产量由7.5万t增长到10万t,烧结机车速提高,小时结块率提高,设备输送量增加了1/4,将激振器四偏心块柱塞全部配齐,使振动力最大,仍不能满足生产需要,经常造成输送不畅与堵料,严重时一天出现两次堵料故障。

2.2解决措施

为保证设备正常运转,满足生产需要,在日常设备管理上,强化点检、巡检制度,确保对设备存在的隐患及时发现,处理在萌芽状态,操作上严格按操作规程进行;同时针对上述问题,对设备本身采取以下改进措施。

2.2.1改进激振器地脚螺栓材质和安装工艺

在振动槽体激振器底板和激振器底座地脚螺栓孔内设计一个衬套,改善地脚螺栓的受力情况;地脚螺栓由普通Q235材质螺栓改为机械性能较佳的35CrMo材质螺栓,提高抗剪切能力。安装时,12个地脚螺栓均匀锁紧,尽量使激振器与底板贴紧,先运行4h停机紧固一次,运行8h后再紧固一次,最后电焊点死,通过加套和对螺栓材质的改进,有效地减少了激振器地脚螺栓剪切故障。

2.2.2改进给料板材质和结构

将振动槽体给料板材质由ZGCr22NiTi铸钢改为耐热、耐磨性较好的ZG35Cr24Ni7SiN铸钢;同时将给料板整块结构改成三块组成的结构,块与块之间用楔槽分离和密封。块间的缝隙为给料板热膨胀留设了空间,减少了热应力,设置楔槽防止漏料。通过改进,有效地抑制了给料块开裂现象。

2.2.3改造激振器

严格激振器人字齿轮的加工工艺,两个人字齿轮在制造加工时必须用同一铣刀加工斜齿,两个斜齿轮装配成人字齿轮时配钻并用紧固螺栓,严格保证两斜齿的对称度,最大限度地减小人字齿轮传动时产生的轴向力,从而减少对轴承压盖螺栓的轴向拉力。用Ø8的圆钢制成一个直径与轴承压盖螺栓孔距一样大小的钢圈,把单个压盖的一组压盖螺栓之螺栓头全部焊在钢圈上,消除压盖螺栓的自转,防止压盖螺栓的松动、退出。

2.2.4改进激振器润滑系统

取消激振器轴承内侧挡油环,采用3#锂基质润滑油润滑。增加一台U:4AE型电动油泵,用高压软管联接到激振器上,每8h开5~10 min,对激振器滑状态,解决轴承烧坏的问题。

2.2.5增大振动频率和振动槽体倾角

适量增大振动槽体的倾角和振动频率,能增加物料在振动槽体的运动速度,达到增加振动输送机输送能力的目的。通过现场实践,把槽体的倾斜角度从50增大到60,将变频器的振动频率从50 Hz增至55 Hz,振动输送机输送物料比较畅通,物料也不会因振动抛掷剧烈而漏料,基本上解决了振动输送机因输送能力小而造成的堵料问题。

3、结束语

1500×4500热矿振动输送机自投产以来,针对出现的故障问题,通过对其给料板的结构、振动槽体倾角、激振器及激振器润滑油系统的不断改进、完善,提高了设备使用的可靠性,满足了生产的要求,为工厂取得了可观的经济效益和社会效益。未改进前每年需更换3~4块给料板、两台激振器,改进后一年只需更换一块给料板,基本上不需更换激振器,每年节约设备成本约30万元。同时每年减少因热矿振动输送机故障造成生产流程停机时间约60 h,且极大地降低了维修强度。通过实际运行,证明振动输送机的改造是有效和可行的。

三门峡富通新能源销售输送机、皮带输送机、刮板式输送机、斗式提升机等输送机设备。