1.概述

回转窑是水泥厂用于水泥熟料煅烧的先进设备。其主要结构是由窑筒体,支承装置,窑头、窑尾密封装置,传动装置,进料及煅烧装置组成,是水泥生产工艺中最关键的设备。本文所选用为中4.8*72m配4500t/d窑外分解炉的回转窑,窑体总重:829.804t。

2.工作原理

回转窑的简体由钢板卷制而成,筒内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各档支承装置上,在人料端轮带附近的跨内简体上用切向弹簧钢板固定一个大齿圈,其下有一个小齿轮与其啮合。正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾进入窑内煅烧。由于筒体的倾斜和缓慢回转作用,物料 既沿圆周方向翻滚又沿轴向移动,继续完成分解和烧成的工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

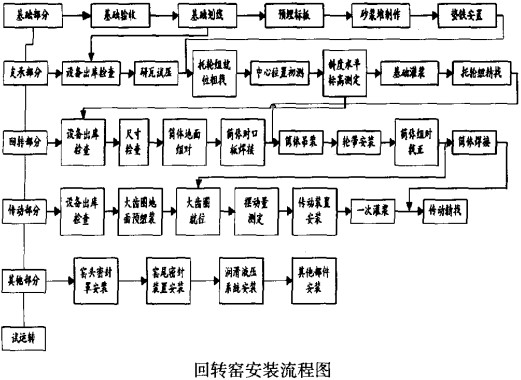

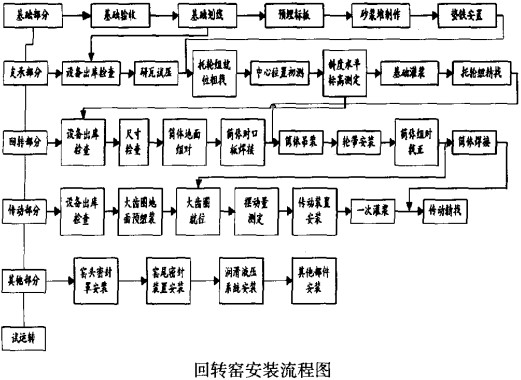

3.回转窑安装流程图

4.垫铁安放及钢底座、托轮安装

4.1根据钢底座结构形式及地脚螺栓位置安放垫铁,基础要铲麻面和刨坑及清洗干净。钢制平垫铁表面要平整,不允许有毛刺和凹凸不平现象。放置前应除锈清洗干净。

4 2垫铁布置

垫铁的组成为一对斜垫铁,一块平垫铁。为提高设备安装找正精度,采用砂浆墩垫铁工法。

砂浆墩制作时,要将基础凿毛,并用水冲洗干净;

砂浆墩配合比:525#水泥:河砂(中砂):水=1:1:适量

砂浆墩找正:用与窑简体斜度相同的斜度规、水平仪和水准仪找正,其水平度不大于0.2mm/m,标高偏差不大于±0.5mm。

砂浆墩洒水养护,其强度达75%以上方可进行钢底座安装。

斜垫铁规格:180x700x40x5mm

斜度:1:20

平垫铁规格:200x720x20mm

4.3钢底座安装

钢底座安装前,首先要进行清洗,划出纵、横中心线,注意具有安装挡轮的钢底座的位置,根据钢底座的纵、横中心线,再划出托轮瓦座的纵、横中心线,并用样冲打好标记。

安装顺序一般为从带传动的基础上的钢底座开始至窑头方向顺序安装;

钢底座就位在垫铁上后,吊线使钢底座纵、横中心线与基础上的纵、横中心线互相重合,其偏差允许上0.5mm,再用经纬仪核对纵向中心线,钢底座纵向中心线与基础纵向中心线相重合,用钢盘尺测量底座上表面横向中心线距离。然后在横向中心点的等长两点对角线,用平尺垫斜度规检查底座的纵向横向水平度,最后用水准仪测出各底座的标高差。

二次精找

在地脚孔灌浆养护强度达设计要求后,紧固地脚螺栓精找,允许偏差同上,经复查无问题后,会检确认。

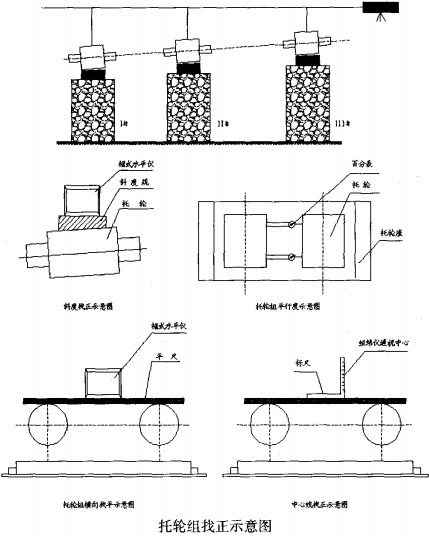

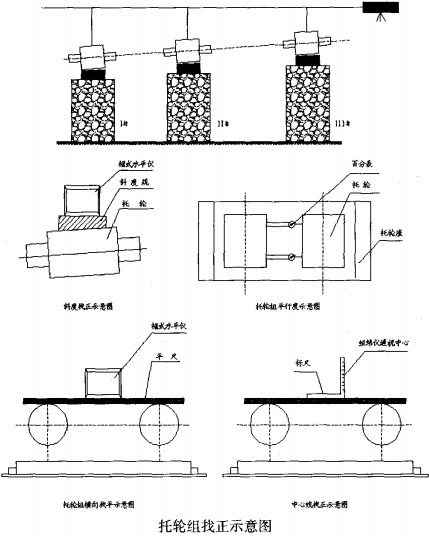

4.4托轮组安装(见下图所示)

安装就位前的准备

清洗瓦座,划出纵横中心线,打好样冲眼标记

球面瓦水压试验:试验压力0.6Mpa,保压8分钟

托轮轴瓦刮研:轴与瓦接触角度600-700(接触角度以符合图纸要求为准)接触点不少于1-2点/cm2,轴瓦与轴颈的侧间隙为0.001-0.0015D(D为轴的直径),接触角范围外间隙应逐渐增大,且须分四种状况测量其间隙变化。

球面瓦与轴承接触点不少于12点/25×25mm2。轴瓦刮研面衬底部的接触表面成一连续窄细纹。但边缘50mm左右的圆环地带允许有0.1mm左右的间隙,用塞尺检查衬瓦与轴颈的两侧间隙,在塞人100mm处一般要求要0.5~0.6mm.侧间隙不够时要加以刮削。

轴承刮研若有特殊要求,应按甲方或设备制造方要求。

安装顺序同钢底座;

吊装时要保证瓦座和钢底座上表面的清洁并加上润滑油,不让轴承暴露在外。

托轮斜度调整

托轮斜度调整完之后,轴颈接触瓦衬之前完成以下步骤:保证托轮左右两个横向中心重合,其偏差不大于0.5mm,此项检查须在轴承固定到垫板上,使瓦衬的推力面和止推垫圈之间紧密接触,用千斤顶顶起托轮,调整轴承推力面和止推垫圈之间总的间隙t保持5~8mm。

托轮组纵向中心线的找正首先测量托轮顶面标高,相邻两道托轮组标高允许0,5mm。

用经纬仪及样杆测量托轮的中心线平行排列,在窑体纵向方向的同一条直线上,用两样杆顶在托轮两内侧的铅垂面切点上,样杆垂直于窑中心线样杆长度根据两托轮中心距和托轮尺寸制作,并用细线画出中心),托轮组纵向中心线直线度允许偏差±0.5 mm。

完成以上步骤紧固联接螺栓,并以II1托轮为基准,找正II、I托轮,保持跨距偏差小于1.5mm。

5.液压挡轮的安装

5.1挡轮安装前,清洗液压挡轮,转动灵活。保证使挡轮和轮带贴合紧密应将轴和轴承清洗干净,填满润滑脂,必要时应进行刮研,要求灵活转动。

5.2挡轮安装的位置应符合设计规定。

6.轮带安装

6.1轮带安装采用地面安装法,即轮带与筒体整体吊装。

6.2检查轮带的安装尺寸:

安装之前应把轮带、套圈(挡块)和垫板上漆、锈等除净,并涂上一层润滑脂。

检查轮带与简体垫板的间隙:其允许偏差应符合图纸要求。

检查方法:用塞尺检查。

把轮带两面的挡圈装上(注意挡圈的字码对好筒体上字码)轮带的挡圈与容体垫板应紧密贴合,不得有间隙。

轮带侧面与固定挡圈间隙允许偏差:冷热端各2mm。

检查方法:塞尺。

7.回转窑简体的吊装、找正

窑简体吊装采用250t履带进行吊装,根据现场条件确定吊装顺序及在地面组对简体节。

7.1窑简体吊装前准备工作

对筒体和轮带进行检查,保证简体端面、轮带部位的垫板和轮带不应有毛刺、铁锈及其污物。

用专用工具检查简体椭圆度,其不圆度应小于0.002 D(D为窑体直径1轮带下及大齿圈下简体不得大于0.0015D。用钢盘尺测量筒体端面外的周长,做好记录,要求相连两节简体端面的周长相差应小于0.002D,最大不得大于7mm(此项工作在设备出库验收时进行)。

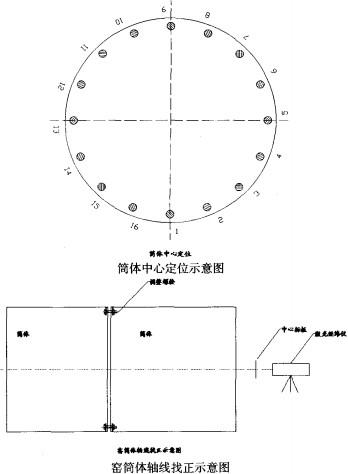

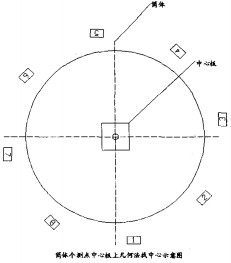

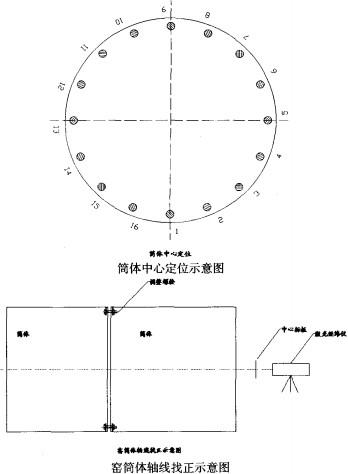

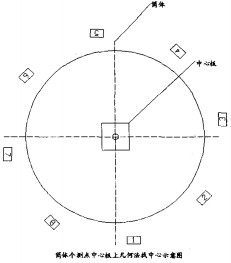

16等分简体外圆,并在简体外侧写上序号,以简体侧白线为起点,相反于简体的转向依次标1、2、3、……16的标号,用以测量和绘制极座标图。

以筒体实长和轮带宽度画出各轮带垫板上两轮带的中心距及轮带边线,并在托轮上画出托轮横向中心线;

窑简体组对:地面组对简体,利用四个带轮支架,使其支起简体,筒体以白线为准,两白线对齐,并注意白线方向是否正确,利用拉伸螺栓联接起来,用调整铁块焊在适当位置,以用于相联的两节简体中心的相互对位,调整后用搭接板把简体的两节固定连接起来;利用极座标法测量两简体组对后中心线是否成~条直线,筒体找正其中心偏差为:支点处4mm,大齿轮处4mm,其余部位12mm,窑头及窑尾处Smm。

准备好简体组联接卡具,并等分分布在简体内圆周上;

吊装场地准备:要求施工场地道路通畅,路基应平整、结实,以便使吊车能顺利到达窑墩底下。窑墩地面也必须平整、结实,而且标高达到要求,在其上面覆盖厚钢板,为窑体吊装做好准备;

简体吊装前,准备好起重用具,检查起重设备和索具,一定要安全可靠。

7.2简体吊装

q-4.8 *72m窑简体一般分9节进现场,其编号为:从窑尾开始为Dl、D2、D3、D4、D5、D6、D7、D8。根据现场实际情况,选用250T履带吊进行吊装。

由于供货原因,实际到货后为9节简体,为此,第1节(从窑尾看)与第二节在地面组对,组成D1节。

窑筒体吊装顺序为:Dl-D2-套IⅡ号轮带-D5-D3—D4-套II号轮带-D8-套l号轮带-D7。

Dl节简体吊装采用卷扬机穿滑轮组,有吊车将其吊到相应位置上,用滑轮组接进。

D2节单独吊装到位,稳固支撑,为保证安全,1II号轮带一次到位。

D3、D4节筒体地面组对,在D5吊装到位做完相应的绑托稳固后再

吊D3-D4,一次碰口组对,组对顺序:D2、D3的联接口先组对花焊完毕后再对D4、D5联接口。

Dl至D5节简体合拢后,再套II号轮带。

D8简体为单节吊装,为便于控制中心高度,窑头部采用钢支架支撑,先在冷却机第二层平台梁上架设4至5层枕木,把钢支架放在枕木上以达到所需的支承高度。然后套I号轮带。依次吊装D6、D7简体。

具体吊装顺序图见附图所示。

7.3简体找正

窑筒体吊装完毕组对结束后,绘制极座标图来控制安装质量,极座标测量点为各支承部位垫铁。各组对口及窑头窑尾。测量从某一固定点开贻,沿直径方向对测量点测量。并作出极座标图。此图即反映了简体的偏心,轮廓线反映简体的变形程度。

具体做法如下: 在筒体接口处的梅花架上,安装测光闸板,使激光束通视各道闸板,进行找正。

检查项目及允许偏差:

简体中心的径向圆跳动不得大于如下数值:

大齿圈及轮带处简体中心为4mm,其余部位筒体中心为12mm,窑头及窑尾处为5mm,窑体检查合格后,对筒体焊缝立即进行点焊。焊接要求详见窑体焊接。

714轮带位置校正及耐磨圈的焊接

检查窑体的跨距,即在最终安装完轮带前,应检查各轮带之间的中心跨距。

轮带位置的校正:第1II挡即推力挡轮处的轮带必须位于托轮的中心位置。然后调整l、II号轮带所处的位置,使轮带中心线位置适当偏置,其偏置量与窑体膨胀值相对应。见工艺图纸。

完成轮带位置调整后用支承板将它们固定。

8.传动大齿轮安装

8.1传动大齿轮安装前,应清洗干净,不得有油污和杂物。

8.2大齿轮应在地面进行预组对,检查两半圈接口处间隙,应保证其贴合紧密。还应检查齿圈圆度偏差。检查方法:用0.04mm厚塞尺。

8.3在地面上应将弹簧板安装在大齿轮上。如分体吊装应注意将弹簧板和齿圈上的螺栓孔编号对好。

8.4拆下两半齿圈,先吊下半齿圈,临时放在基础墩上。

8.5吊装上半齿圈,安装在简体上半圆上。

8.6联接两个半圆齿轮的接口螺栓,并检查接口间隙。

8.7用专用工具将大齿圈临时固定在简体上,开始找正。

检查大齿轮水平度。检查方法:转窑找正。工具为斜度规和框式水平仪。 检查大齿圈跳动量。径向跳动允许偏差不大于1.5mm,端面跳动允许偏差不大于Imm。测量方法:百分表。具体测量方法如下图所示。

大齿圈与相邻轮带的横向中心线偏差不大于3mm。

8.8当大齿圈找正完毕,应会同监理、业主方代表进行中间验收,合格后,双方签证。然后用铆钉或埋头螺栓将大齿轮固定在简体上,完成弹簧板的铆接工作。最后复查齿圈的径向、端面偏差。

8.9安装传动装置:

根据基础划线,逐次安装小齿轮、主减速机、辅助传动装置,应注意以下几点:

找正小齿轮中心位置,与中心标板偏差不大于2mm。小齿轮轴向中心线与窑的纵向中心线应平行。

调整大齿圈与小齿轮的接触情况和齿顶间隙。一般规定顶间隙为0.25m+(2-3mm)【m为齿轮模数】。

大小齿轮齿面的接触斑点,沿齿向不应少于40%。沿齿长不应少于50%。

小齿轮轴和减速器联接,应根据小齿轮的位置安装,各传动轴应平行。主电机输出轴与减速机输入轴同轴度达到中0.1mm,其余联轴节同轴度均需达到Ø0.2mm。

三门峡富通新能源销售颗粒机、秸秆压块机、回转窑、烘干机等机械设备。