0、引言

生物质

颗粒燃料同化成型是开发和利用生物质资源的重要技术之一,也是其它生物质能利用技术的前提和基础,因而成为当前可再生能源领域研究的热点。生物质燃料固化成型是在一定温度和压力作用下,将各类分散的、没有一定形状的农林生物质经过收集.干燥、粉碎等预处理后,利用生物质固化成型设备挤压成规则的、密度较大的棒状、块状或颗粒状等成型燃料,从而提高其运输和贮存能力,改善燃烧性能,提高利用效率,扩大应用范围。

生物质燃料平模固化成型机的特点是结构简单、成本低廉、易于维修维护,对原料的粉碎度要求低,对原料水分的适应性较强。因此,依据我国国情,平模成型机非常适于广大农村农民小规模灵活使用。平模

颗粒机和环模颗粒机的压模材质、孔型、热处理方法及技术要求基本一致,但是,平模机成型机一般采用拉丝直辊平模形式,这种形式使物料较难在压模上均匀分布,且压模的磨损不均匀。压辊内外端与压模相对线速度不同,压模越大,内外端速度差越大。速度差的存在,致使成型过程中挤压能耗高于环模,而且加剧了模板、压辊磨损的不均匀性,也影响了加工成品质量的均匀性,作业时还会发出较大噪声。因此,对平模成型机压辊特性进行分析很有必要。

1、平模成型机的工作原理

平模成型机主要由电动机、传动装置、平模、压辊、喂料器、进料斗、切刀、出料斗等组成。平模成型机以机械圆周运动为基础,电动机带动传动轴经差速器减速至主轴,进而带动与主轴连接的平模,擦动压辊,使得压辊和平模之间有较高的摩擦温度,在平模和压辊的强烈挤压作用下,物料逐渐被压实,挤入平模的模孔中.并在模孔中不断受到后挤人物料的压力而穿过模孔挤出成型,经过切刀的分段,最后从出料口滚出。更换不同孔径的模板可压制不同直径成型燃料。

平模成型机分两种传动形式:一种是压辊架固定在机壳上,主轴带动压模主动运转,压辊被动;另一种是压模固定,主轴带动压辊架运转,在公转的同时压辊进行自转。两种传动方式虽然不同,但工作原理是相同的。小型平模成型机无需配备加热装置,靠工作过程中挤压、摩擦产生的热能使物料温度升高、软化,进而形成符合要求的生物质燃料。

2、平模成型机压辊特性分析

2.1压辊对物料挤压的力学分析

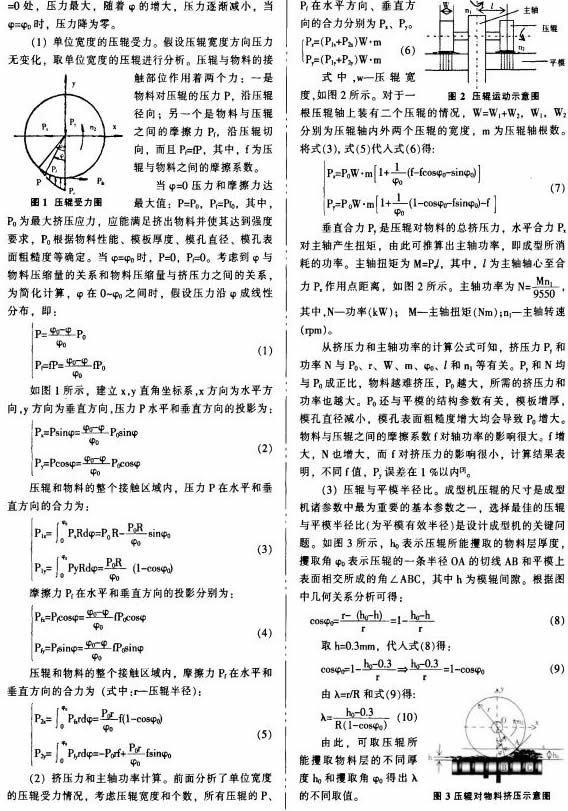

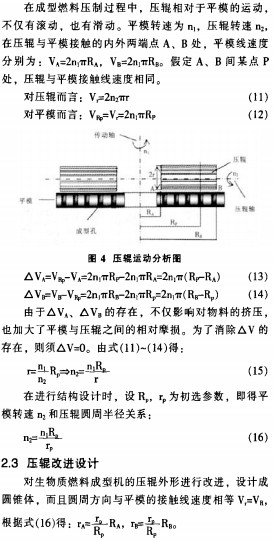

成型机主要由压辊和平模两个主要零部件组成。如图1所示,压辊与物料接触段弧长的圆心角为a0,压辊圆周上各点对物料的压力是不同的,辊轮最低点,即a0

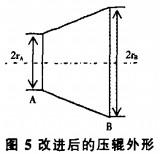

212压辊运动分析

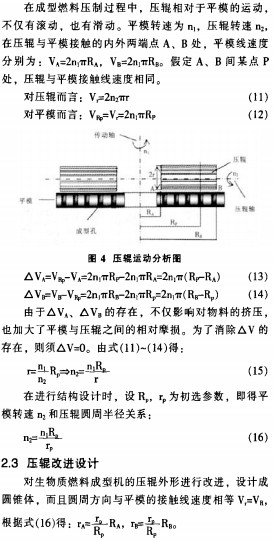

平模颗粒机工作过程中压辊与平模做相对运动,如图4所示。模板和压辊之间的间隙约为0.1~0.3mm,主轴转速为n,,压辊由于摩擦引起的自转转速为112。物料在压辊和平模的作用下,经过压缩进入模孔.压实后成柱状挤出,再经切刀切割而形成粒或块。压辊和模板的结构参数及物料性能参数直接影响成型机的成型质量和功率消耗。

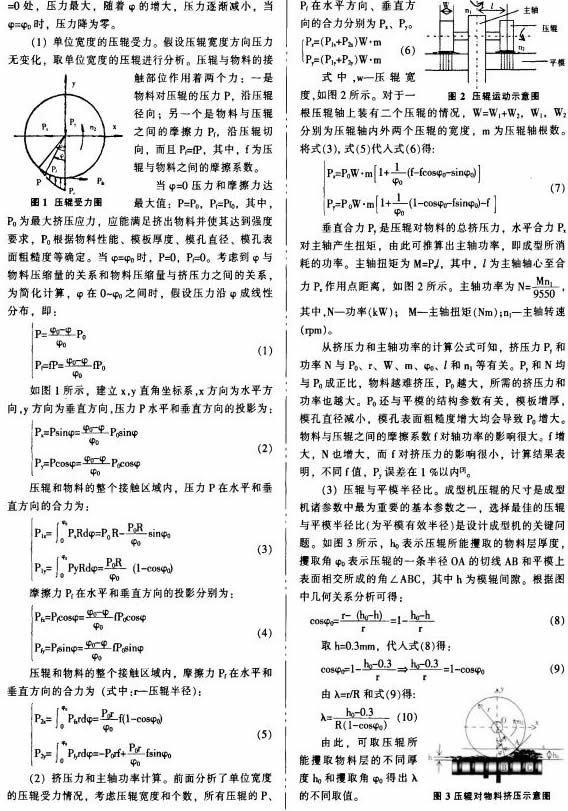

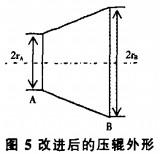

改进后的压辊外形见图5。这样,平模成型机的压辊在平模作圆周运动时,在物料摩擦力的作用下作纯滚动运动,由于摩擦力的消除,大大提高了压辊对物料的附着效果,增强了对物料的挤压效果。而且,由于压辊与平模的相对运动为零,减少了平模和压辊的磨损,延长了压辊的使用寿命,使用成本大为降低。用平模直辊与平模锥辊分别压制同一种物料,经试验结果表明:平模直辊压缩的成型燃料品质不如锥辊光滑、整齐,而且密度小:另外.锥辊和直辊的磨损情况差异也很大。直辊的外形磨损变化很大,不能保证压辊与平模的间隙均匀一致,致使成型燃料的品质逐渐下降.还出现物料的重复挤压、打滑、堵料等严重故障,生产过程中电力消耗增加,加工设备生产效率降低.进而增加了用户的生产成本。而对于锥辊,由于压辊与平模之间的相对运动是纯滚动,其外形磨损量一致,不仅能够保证压辊与平模间的间隙始终相同,而且也不会因为磨损的增加,影响到成型的效率及加工后成型燃料的品质,在整个生产过程中平稳一致,耗电量始终一致,节省了电力的消耗。另外,平模锥辊式成型机在使用中比直辊式成型机噪音低,有效改善工作环境。

3、总结

通过对平模成型机固化成型过程中压辊对物料挤压的力学模型分析,推导了平模成型机的挤压力、主轴功率及压辊与平模半径比的理论计算公式,可以作为设计参考;通过对压辊运动分析,将成型机的关键零部件压辊改进设计成锥体,通过试验和磨损分析,证明锥辊的设计改善了生物质燃料平模成型机的性能,具有极大的实用价值。

三门峡富通新能源生产销售颗粒机、饲料颗粒机、

秸秆压块机等生物质燃料饲料成型机械设备。同时我们还有大量的生物质颗粒燃料出售。