1、工程概况

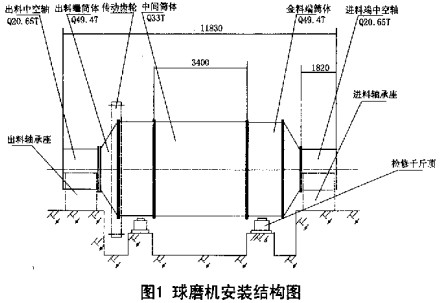

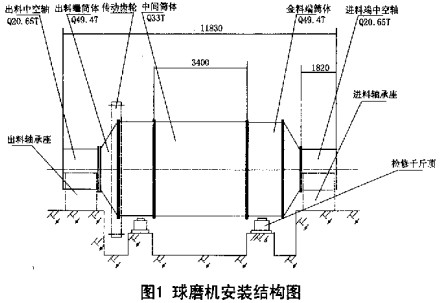

某公司于2006年承担了青海一项铜矿工程,日处理矿石能力8000t,是一个从矿石破碎至精矿产品完整的选矿系统。该工程中两台MOY5585J球磨机目前是国内最大的球磨机,其筒体内直径为中5500mm,简体有效长度为8500mm,电机功率为4500kW,设备重量458t(不包括主电机、高低压润滑站、喷射润滑装置、无油型空压机、慢速电机、慢速减速机及空气离合器的重量), 安装在主厂房△16.4m平台上;设备由业主和制造厂家运到施工现场,在现场组对安装。

2、安装工艺确定

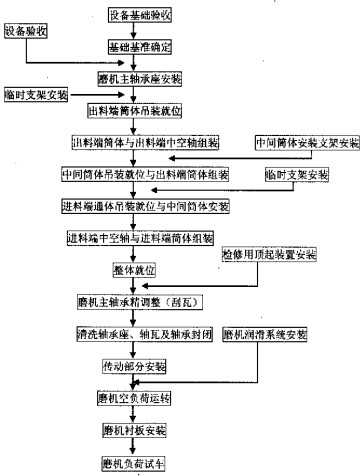

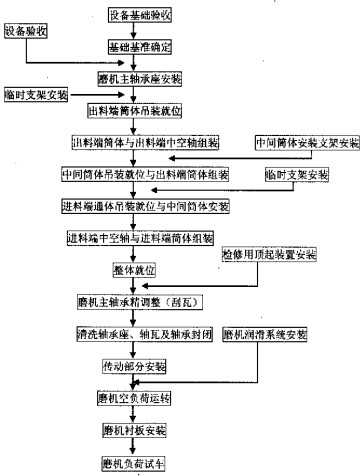

施工现场的安装条件:球磨机安装在磨浮车间,厂房主体建筑施工、封闭完成,磨机基础施工完。车间内布置一台50/10t桥式起重机,其吊装能力满足磨机安装需要。磨机安装工艺程序:

关键工序:筒体部件的吊装、中空轴与进、出料端简体的组装、磨机主轴承精调整C刮瓦)、传动部分安装以及磨机衬板安装。这些工序影响整个工艺程序的进展。施工方案设计将围绕这些工序进行。

3、筒体部件吊装

球磨机简体是球磨机的主要部件,总重181t,尺寸最大11830mm×5600mm,由于加工和运输原因,筒体部件分成五大部分加工并运到施工现场。分别是:出料端中空轴、出料端筒体、中间筒体、进料端简体、进料端中空轴。五大部件之间连接部位止口配合,用螺栓进行紧固连接后成一体。简体吊装顺序从出料端开始向进料端方向进行。

3.1出料端简体吊装

出料端筒体外径5600mm,总重量为49.4t,包括吊装索具总重不超过50t。筒体运到现场时为平卧状态,利用天车的主副吊钩凌空反转900,两钩上下配合,达到翻转的目的。其它简体的翻转照此方法(见图2)。

在简体吊装时,便于吊装索具的固定和对设备的保护,用{} -30mm钢板制作数个专用吊具,吊装时将专用吊具连接在衬板螺栓孔上(见图3)。

在吊装索具中,用两台10t倒链对筒体部件吊起后的水平、中心进行微调,保证筒体组对的精度。

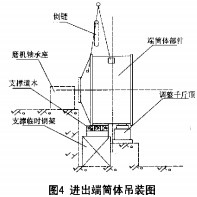

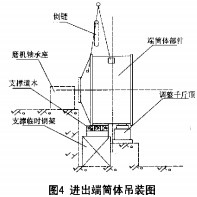

出料端简体吊装前应在磨机两主轴承座安装完成的条件下进行。同时在吊装前,利用检修用两台千斤项和托架作为一支撑点,再在靠近轴承座附近设立另一个支架,保证简体吊装就位后的稳定。吊装后的简体位置偏差不应大于5mm(见图4)

3.2中空轴吊装

两端中空轴直径2600mm,总重量为24,65t球磨机设计为考虑结构装配的联接强度,中空轴与简体的止口连接采用过盈装配后,用螺栓连接。

中空轴吊起后,按前述微调的方法,进行找平找正(各螺栓保证不错位)。待端部简体加热到装配的要求时,将中空轴用螺栓收紧达到组装完成。

3.3中间筒体吊装

磨机中间筒体是整个筒体最长的过渡部分,简体长度为3400mm,重量为33to与端部简体止口配合后,螺栓紧固连接。

筒体吊装前,先在简体组装处设置临时支撑架,用两台20t千斤顶进行调整。吊起后,调整筒体的水平和中心位置,与端部简体进行对接。紧固后调整临时支撑千斤顶的受力。最后天车卸载。

3.4进料端简体吊装

进料端简体结构与出料端简体结构形式相同,吊装方法与出料端筒体一样。

简体吊装组对后,用检修千斤顶支撑。受力后,天车卸载。

简体组对是磨机安装的主要过程,组对后的简体精度直接影响到磨机的旋转精度。因此,组对过程中定要注意每一节筒体部件的连接精度,对接时的简体同心度,吊装时要保证筒体的基本水平,各连接蝶栓中心错位不超过2mm。多数采用的方法是,用线坠在吊装起的简体断面进行检查,倒链调整达到安装要求后为止。

4、主要工序安装方法

4.1中空轴与端部简体的过盈装配

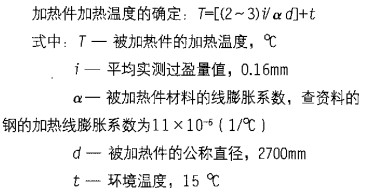

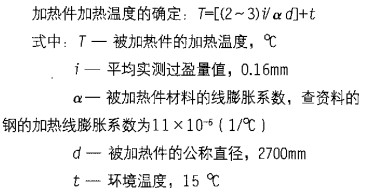

在设备的设计中,磨机两瑞的中空轴与端部简体的连接止口采用的是过盈配合,因制造厂没有提供必要的图纸数据,现场无法知道该配合具体数据。据设备制造厂家现场交底,中空轴配合处的轴径尺寸比筒体端部配合的孔径尺寸大,公称直径2700mm,过盈量为0,16mm。因此过盈配合的安装工艺的制定按现有了解条件考虑。

对于此大直径、小过盈量、环境温度低的条件,实际在加热过程中,只要稍微均匀加热到45cC左右并采用保温即可。

该工序的实际操作为:已测的配合的轴颈大于孔径,在原有的孔径尺寸的基础上放大3mm,并做一件定尺样板。现场采用六套大号的气焊烤把,对端部筒体配合孔径进行均匀加热。三个小时后,用样板检查,达到装配的尺寸要求,将以吊装到位而待装的中空轴,即可迅速进行对装,效果很好。

4.2主轴承的精处理(刮瓦)

磨机主轴承在筒体组对前已经安装就位,但达不到运转的条件,必须进行精调刮瓦。刮瓦一方面是解决轴承运转时轴颈与轴承之间形成润滑的油膜,保证磨机的正常运转。同时也解决两轴承安装微量误差。

本磨机选用的是滑动轴承,该轴承球面瓦衬采用巴氏合金轴承背面腰鼓形成接触调心结构,动作灵活,调心好,可以补偿两端端盖、轴承和轴承座的制造、安装误差。该轴承座在启动和停车时采用高压润滑,用静压将轴承顶起,防止滑动面干摩擦,减步启动力矩。正常运行后进人低压油润滑状态,轴颈的回转运动形成油膜。轴承衬内设有蛇形冷却水管,在工作时给入冷却水,降低轴瓦温度。

轴瓦的装配前,应检查冷却水管的严密性,进行水压试验,通人压力0.6MPa试验水,持续时间30分钟,应无渗漏现象。

球磨机轴承座在启动和停车的过程中,用静压原理形成油膜,除了有一套高压供油系统,设计在轴瓦的进油部位设置了一个油腔。施工过程中,应检查验算油腔面积是否满足顶起整个球磨机工作总重的要求。

验算式如下:5= O/P

式中:5-油腔有效面积cm

o-磨机实际工作重量kg

P-高压润滑油实际工作油压kg/cm2

如果不能满足其要求,可扩大其油腔面积。

但在该设备的实际设计中,设计考虑了两种润滑情况的运用,在球磨机启动时,采用一套慢速启动系统,磨机运转前,高压润滑系统开始工作,润滑油达到定的工作压力后,磨机慢速装置启动,带动球磨机极慢速的转动,使磨机轴瓦上形成一层油膜后,球磨机才慢慢的进入正常的工作运转状态,并形成自然的工作动压轴承油膜的状态。因此,在此工程中我们并没有进行油腔的面积校核。

4.3传动大齿轮安装

该球磨机大齿轮的齿顶圆直径约9200mm,总重量为52052kg。加工后分成两部分运至现场进行安装。安装条件为,球磨机简体组对工序完成,轴承座安装调试完成进行。

大齿轮安装时,先吊起前一半大齿轮与出料端筒体法兰螺栓进行连接,以天车的一主钩带动齿轮和简体转动,转到定的角度后,再用天车的副钩倒换,使半个齿轮继续转动,直至把半个齿轮转到筒体的向下方向。

后半个齿轮以同样的方法吊装,落在以安装好的前半个齿轮上,穿人连接螺栓,调整前半齿轮的对接位置偏差后,全部拧紧连接螺栓。

4.4衬板安装

球磨机的衬板规格六种共400多块,总重量250多吨。需要贴满简体内壁,衬板与筒壁之间垫有层橡胶板,用衬板螺栓紧固在简体和端盖上。

衬板的吊人,采用吊架运输方法,在贯穿两中空轴之间架起一根工字钢,其上悬挂一移动小车和手拉葫芦,将衬板从中空轴内送入简体内进行安装。

衬板的安装分数次进行,注意按对称的方向安装,保持重量对称消除偏重带来的不安全因素而造成事故。

三门峡富通新能源销售颗粒机、饲料颗粒机、球磨机、雷蒙磨等机械设备。