某公司有一台Ø1.5 x12.0m转筒烘干机,原采用喷煤粉燃烧室顺流式烘干工艺,燃用优质烟煤,筒内安装普通弧形结构扬料板,存在烘干效果差、产量低、成本高等缺点。为此我们对其进行了系统的技术改造。

1、改造内容

1.1 燃烧室的改造

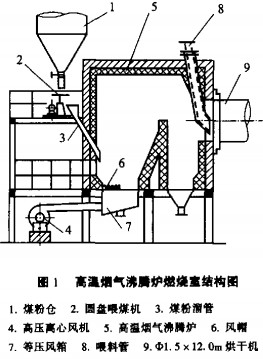

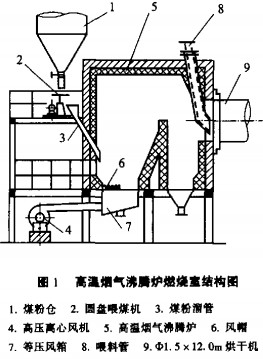

原喷煤粉燃烧室因其结构不合理,烟煤燃烧温度高,系统漏风量大,烘干机人口烟气温度高,且时有煤粉喷至入口处明火燃烧等诸多缺点,导致系统热效率低,故障率高,经常烧塌炉膛,烧坏喂料管和进料螺旋简;维修量大成本高,维修周期短(仅3个月)。经分析研究,决定拆除原燃烧室,改建了高温烟气沸腾炉燃烧室。其构造如图1所示。

它由送风系统、煤粉制备燃烧系统:仪表检测控制系统和炉体部分组成。送风系统主要设备是一台高压离心风机,它通过等压风箱和风帽向炉内鼓入一定压力和流量的风,以供充分燃烧所需的足够氧气,并保证沸腾床达到良好的沸腾状态。燃烧所用的煤粉存于煤粉仓中,由圆盘喂料机根据炉膛温度,通过热电偶反馈,自动跟踪和调节给煤量。圆盘喂料机在额定范围内采用调速电机无级变速。仪表检测控制系统采用热工仪表对炉膛各部分的温度、压力进行检示、控制。它能实现联锁控制和自动报警。

1.2 筒内结构的改造

烘干机筒内原装普通弧形扬料板扬料,效果差(其工作状况如图2)。

因其结构不合理,物料只能在第1象限内抛撒,这就导致了烘干机横断面上易出现“风洞”及“阶梯式”料柱(图中A、B区域),物料分散度差,传热效率低,出机物料水分难以控制等。改造后的组合式扬料板是根据物料的烘干原理,结合生产实际而优化设计的一种较为理想的扬料装置。如图3、图4所示。

进料端采用正向螺旋扬料板,便于预热后的物料顺利进入烘干阶段。该扬料装置保证进入烘干机的物料在其横断面上呈“瀑布”状下落。整套扬料装置具有一定的导向、均流及阻料等多种性能,增加了物料与热气流的接触面积和料流阻力,延长了物料在机内停留时间,从而提高了烘干机热效率,并为适当提高筒体转速创造了条件。由于每组扬料板在径向布置上又呈多角度变化,也大幅度提高了烘干效率。

2、改造效果

本次技改利用春节前后水泥市场淡季和生产线年度大检修的契机实施,没有影响正常的生产经营。该项目自2001年1月13日开始拆除旧炉膛,到2月10日工程改造结束,进入调试阶段,2月15日正式投料生产,工期仅一个月时间。总投资17,2万元。

(1)高温烟气沸腾炉的采用,对燃料的适应性增强,能燃烧2000×4.186kj/kg以上的各种劣质煤;热效率达85%以上,燃料的燃烬率高于95%,灰渣的含碳量低于5%,且是活性很好的水泥混合材;节能效果显著,比改前煤耗下降了25%以上;仪表自动检测控制,机械化、自动化程度高,减轻了工人的劳动强度;密封性能好,环境得到净化;点火升温快,调节灵活,可压火备用48小时以上。

(2)改造后的新型组合扬料装置的使用,使物料在烘干机内停留时间增加了25, 9%,物料填充系数增加了66.3%,烘干机的热效率提高了66%,煤耗下降20%以上,筒体可在0~5s/min的范围内实现

调速运行。

改造前后主要热工、工艺参数对比如表1(实测)。

3、结束语

此次技术改造是成功的:自投产以来,运行良好,挖掘了烘干系统的生产潜力。改善了系统工艺状况,减轻了劳动强度,治理了环境污染。提高了系统的完好率和运转率,延长了炉膛、喂料管、烘干机螺旋筒及其它相关辅机设备的寿命。减少了维修量。节约了能源,尤其是无烟煤替代烟煤的燃烧也带来了经济效益(两者吨价格相差百多元)。

三门峡富通新能源生产销售颗粒机、滚筒烘干机、烘干机、干燥机等机械设备。