目前,国内水泥行业在水泥粉磨时对于将矿渣、熟料进行分别粉磨以激发矿渣活性的生产工艺,已形成共识。对矿渣粉磨采用的设备及系统主要有:球磨机开路系统、球磨机+选粉机闭路系统、球磨机+辊压机系统、立磨系统等。

球磨系统的特点是产量低,电耗高;而立磨系统虽电耗低、产量高,但投资大,不为中小水泥厂所接受。

我公司与国内几所院校历时五年,开发出了具有自主知识产权的KHM卧辊磨,成功地应用于矿渣的超细粉磨。经实际使用,具有产量高、电耗低、结构合理、便于使用和维护、价格较低的特点。

1、卧辊磨的结构原理及性能特点

1.1 结构和工作原理

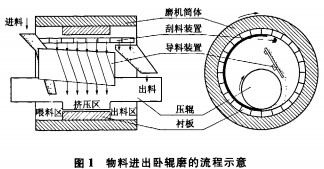

卧辊磨主体是由一个支撑在托瓦上的回转简体与贯穿其中的压辊组成,简体外有罩壳防护,筒体一端固定有传动大齿圈,侧面为传动系统和给压辊施压的液压油缸。磨机筒体在传动装置的驱动下以超临界转速运转,磨机筒体内按物料的流向分为喂料区、粉磨(挤压)区和出料区。

如图l所示,物料从进料口落入磨机喂料区后,在离心力的作用下,迅速贴附在筒体的内壁,被带到筒体上部,经刮料装置刮下,沿导料装置向下滑落,同时向磨机出口方向移动一定距离后进入挤压粉磨区。在粉磨区为了保护磨机筒体,在简体的内肇铺设有耐磨衬板,物料在压辊和衬板之间受到挤压,被挤压后的物料次上升到筒体顶部被刮料装置刮下,经4~6次挤压后,将一部分物料直接挤压成细粉,另一部分物料颗粒产生了裂纹,在出料区经出料溜槽排出磨外,进入选粉机进行分选,成品被后续的除尘器收集下来,粗粉回到磨机进料端与原料一起再次入磨,如此往复。

物料在磨内受挤压的次数可通过调节导料装置的角度来实现,以保证系统在适当的循环负荷下运行,最大限度地提高粉磨效率和设备运行的平稳性。

1.2性能特点

1)节能。生产同种物料的能耗是球磨机的50%;

2)设备运行平稳,产质量指标稳定,无需经常更换耐磨材料,且辊面在正常磨损范围内对产量没有影响;

3)磨耗低,无研磨体,无需介质,易损件少;

4)占地面积小、土建投资少、施工周期短(磨机长度是同直径球磨机的1/3);

5)噪声低、无需防噪声设施;

6)物料在磨外循环,有利于除杂,对含铁量高的物料,有着独特的适应性;

7)出磨物料温度升高幅度很小,不需要喷水,一般也不要助磨剂;

8)系统流程简单,有助于提高设备运转率;

9)工艺灵活:同一台设备可根据市场情况生产不同种物料,仅需10min就可实现两种物料的转换。

2、应用实例

2.1工艺流程

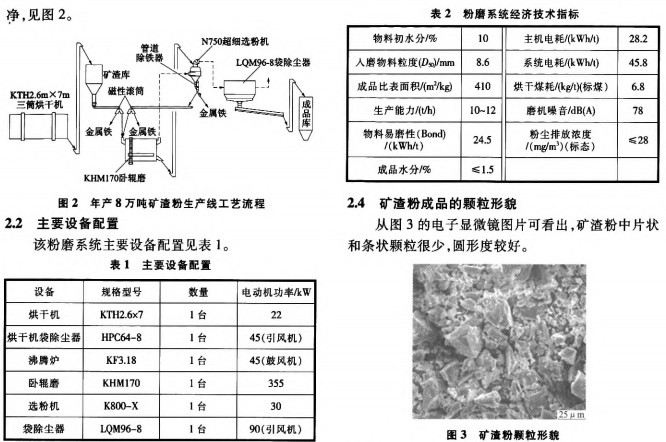

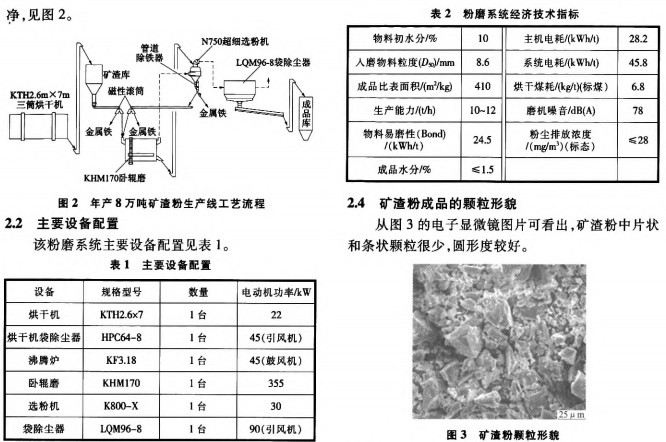

江苏盐城大丰某水泥厂年产8万吨矿渣粉生产线于2010年6月底试运行,8月投入生产,共运行近一年时间。该生产线主机采用l台KHM170卧辊磨,矿渣经KTH2.6mx7m烘干机烘干后,经提升设备入矿渣库。经库底电子计量秤输送入卧辊磨,入磨前进行除铁;确保主机的安全运行,在磨内受挤压后的物料出磨经选粉机分选后,粗料在回磨的过程中再经过一次除铁,可确保从矿渣中剥离出的金属铁被清除干净,见图2。

2.3使用后取得的效果

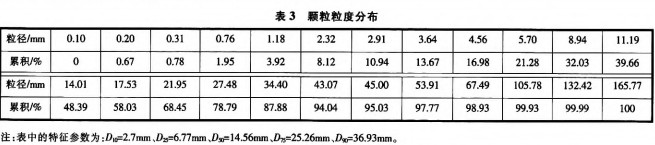

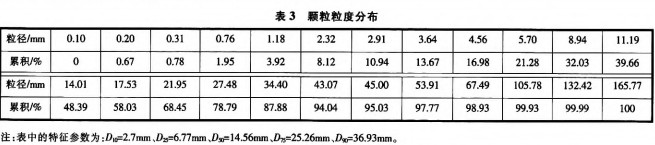

设备稳定运行近一年,仅中途停机处理一次易损件压辊的耐磨层补焊,其余正常。经权威第三方对系统进行了现场标定,经济技术指标见表2。

3 系统设计的注意事项

1)在原料人口处的振动筛上方设有筛网,保证<10mm的物料进入磨机;

2)在磨前设有一道除铁装置,选粉机的回料经管道式除铁器再次除铁,保证从矿渣颗粒中剥离出的钢铁颗粒及时分离出来;

3)为了能随时观察磨内物料的流量,采用皮带秤计量将选粉机的粗料送回磨头;

4)系统中要注意选粉机、袋除尘器及其系统的锁风,漏风系数小于5%;

5)所有物料管道内壁要有耐磨衬板;

6)如在北方地区,管道和相关设备表面要进行保温;

7)1艺布置尽量紧凑,并考虑检修空间。

4、结束语

利用卧辊磨粉磨矿渣,最大的优势是节电,单位电耗比球磨机下降30kWh/t左右,同时颗粒形貌好,综合效益显著,值得中小水泥厂采用。

三门峡富通新能源生产销售颗粒机、球磨机、雷蒙磨等机械设备。