0、引言

球磨机是在火电厂、水泥厂和其它一些大型矿山设备中所使用的关键设备。其润滑设备的正常运行至关重要,直接影响整个下游生产线的工作。而多数老企业设备陈旧,润滑系统的可靠性低,很多都没有间接或直接的测温装置,运行中研瓦、烧瓦的恶性事故时有发生,每次刮研抢修过程都导致整个生产线长时间停产,造成巨大的经济损失。

对于大型球磨机,通常要采用高低压润滑站来进行润滑,以保证球唐机的正常运转和轴瓦的安全。目前,很多润滑站还采用继电器逻辑进行控制。这类系统的自动化程度很低,大部分操作都由手动完成,而且其电气线路复杂,可靠性不高,不便维护。实际使用时一台球磨机就需要一个油站进行润滑。笔者采用欧姆龙公司PLC设计的控制系统实现了滑润站的全自动控制,而且一个油站可以同时给两个或更多个球磨机提供润滑,体现了先进控制技术的优越性。系统结构先进合理、功能完善、体积小、耗电省、便于维护,并且具有极高的可靠性。

1、系统的功能设计

控制系统能够实现为2台球磨机的安全启停及正常运行提供高低压润滑。主要功能如下:

(1)油箱油温正常时(不低于30℃),启动低压工作泵,30 s后高压泵自动启动。当油压达到20 MPa时+根据要求(按钮输入信号)送出启动信号给相应的球磨机。球磨机启动后送出反馈信号,延时3 min后高压泵自动停机。实际运行时要求2台球磨机不能同时启动,间隔时间至少需要4 min。

(2)主机停机后,送出反馈信号,高压泵工作3 min,停0.5 h,如此循环3~5次,以保证球磨机轴瓦的安全。

(3)运行时如果油箱油温低于30。C.电加热器自动投入工作并报警;温度达到40。C时自动停止加热;如果油箱出口温度达到45℃,冷却器自动投入;温度下降到40℃时停冷却器。

(4)运行时如果油箱压力低于0.1 MPa,备用低压工作泵自动投入,40 s内如果压力还达不到正常则报警。如果压力继续下降到0. 05 MPa,整个系统自动停止运行以检查故障。

(5)运行时如果油箱油位过高或过低,系统都予以报警。

控制系统中温度用电接点温度表检测.压力用电接点压力表检测,油位用干簧继电器检测,低压工作泵与备用泵可由二位开关转换。循环次数及定时时间可根据需要随机设定。报警信号均为声光形式,声报警(电笛)可用按钮解除,报警指示在故障排除后自动消失。

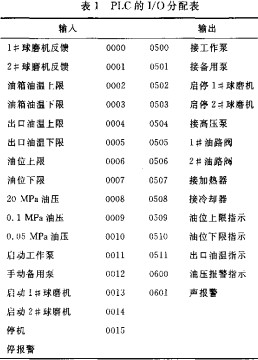

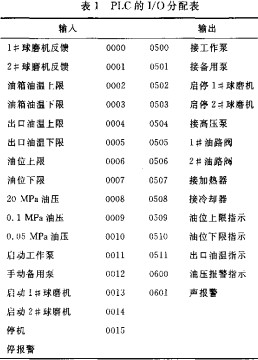

2 PLC外部I/O连接

主机共有1/0点40个。表1为润滑站控制系统中PLC外部I/O分配表。其中PLC的24个输入点中已用了17个,16个输出点用了14个。考虑到实际工作中的安全因素,输入/输出没有采用编码形式,而是直接采用点一点的方式。

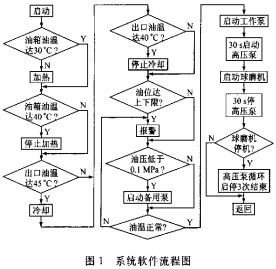

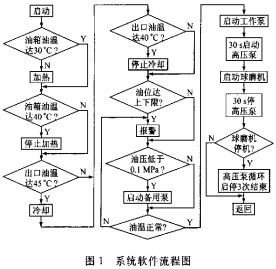

3、系统软件设计

该系统除部分为顺序控制外,从总体上来看具有随机离散控制的特点。图1为控制系统软件结构的流程图。

(1)循环控制

球磨机停机后,为保证轴瓦的安全,高压泵应根据球磨机的反馈信号立即循环启停几次。这里应该区别两个不同状态;球磨机未启动时的状态和启动后又停机时的状态。因为这两个状态的反馈信号均为常开(由输入继电器oooo及0001送人),若不加区别,则一开始高压泵即开始循环,造成误动作。程序中用一个内部辅助继电器来“记住”球磨机启动过的状态,再联锁循环条件,从而就避免了误动作,另外也可以采用后沿微分指令来区分这两个状态,可以达到同样的效果。

(2)油压滤波

系统运行中如果油压异常(低于0. 05 MPa),则应联锁球磨机停机。因为球磨机属于大型重负荷设备,所以应避免因油压的波动而频繁停球磨机的现象发生,因而需要对油压的波动进行滤波。在程序中采用PLC内部定时器对油压的波动进行延时滤波,从而满足了要求。

4、结语

该系统是对老设备的改造,已经在焦作润滑设备厂投入批量生产,并已在多个厂矿投入使用。系统结构紧凑、节省能耗、扩展灵活、便于维护。另外还可“根据需要配置相应的通信模块+很方便地组成集散式控制系统。系统提高了企业的生产效率和经济效益,具有一定的推广价值。

三门峡富通新能源销售颗粒机、球磨机、雷蒙磨、饲料颗粒机等机械设备。