环模

制粒机中的环模是压制颗粒饲料的核心工作部件,其工作性能直接影响制粒的质量、颗粒成型、生产率。环模是成本昂贵的易损件,其使用寿命是评价

环模颗粒机性能的重要指标。怎样减少和改善环模与压辊的磨损,延长们的使用寿命,降低生产成本,是研究的核心问题。

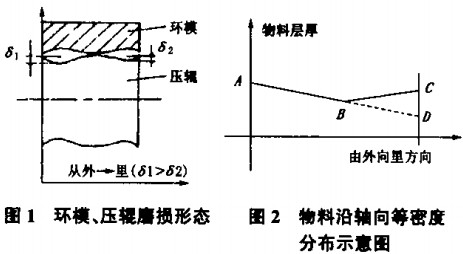

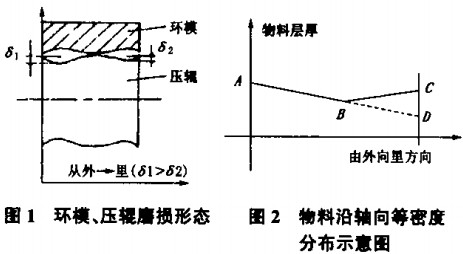

环模实际失效形式主要为磨损和疲劳断裂,其中叉以磨损为主要形式。磨损失效形式更加严重影响环模的使用寿命。实践证明,环模与压辊的磨损_沿轴线方向呈不规则分布(如图1所示),由外向里为喂料方向,朝外的一端最严重,里面次之,而中间最小,基本呈不规则粗糙曲线,形状有如腰鼓,最大凹陷处有时大于或等于3 mm。这种不规则磨损会带来如下主要后果:①新压辊与旧环模配对使用时,由于环模不规则磨损,磨损较大的两端,因间隙变大,挤压变小,易出现出粒不畅,出粒速度相对中间降低,甚至堵模,这样会加剧磨损,降低产量。②由于环模不规则磨损,当新压辊配旧压模使用时,压辊的使用寿命更短,且难以修整,故生产成本大大提高。

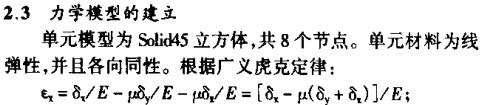

环模的不均匀磨损,笔者认为是饲料的不均匀分布引起的。物料在沿环模轴向由外向里进入压制腔时,因物料与机体的摩擦以及物料本身相互摩擦,其所具有的动能是逐渐衰减的,加上离心力的作用,这样物料贴附在环模内壁时,可能并非沿轴向均匀分布。另外,清除粘积在传动盘内表面上的少量料粉,重新进入压制腔,但方向与上述相反。饲料分布是以图2所示AD线的形式分布(为了说明方便,以直线表示),环模与压辊的挤压力和摩擦力也是呈现出两端大而中间小,其中靠外的一端最大。

为进一步深入探讨环模磨损不均匀的原因+分析饲料的不均匀分布下环模的力学行为,并提供理论上的定性分析,本文用UnigraphicsNX及Ansys完成对环模的建模及有限元静力分析,讨论环模在均匀载荷与非均匀载荷时的应力与应力强度分布情况,提出合理的方案以解决环模的不均匀磨损。

1、环模有限元模型

1.1环模实体模型的建立

在Ansya作有限元分析过程中,建立几何环模是必不可少的一个过程,就其建模功能来说,不如UC强大,但是Ansys有强大的接口能力和对实体的力学分析功能。本文采取UC建立实体三维模型,通过中间软件ICES作为中间数据转换的平台,利用Ansys的高级接口技术,实现几何模型的建立,完成数据的转换。

环模的主要结构参数:环模内径350mm,环模外径430 mm,厚度20 mm。利用UrW;raphics直接建模技术,建立环模的三维模型(见图3)。

2.2网格划分

在Ansys软件中可选择的三维单元主要有Solid45、Sol-id95、Solidl85。我们选择Solid45作为环模的分析单元,分析过程中定义材料属性。环模的材料较为广泛,如:45钢、合金钢、不锈钢、硼贝氏体球铁等。对MUZL350 -2型进行分析,其材料型号17CrNiMo,心部淬火后硬度一般为HRC25~ 48,表面淬火后硬度达HRC60以上,弹性模量E=2.le+ll,泊松比μ= 0.25。由于尺寸较大,采取自由化分网格模式,划分等级1级(见图4)。

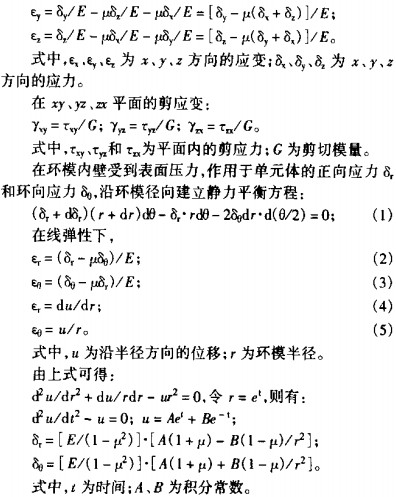

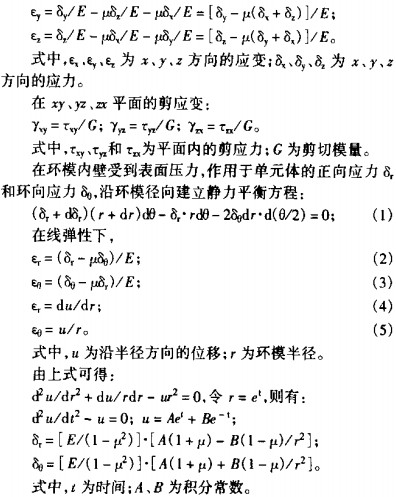

2.3力学模型的建立

单元模型为Solid45立方体,共8个节点。单元材料为线弹性,并且各向同性。根据广义虎克定律:

3、结果与分析

3.1载荷图

对于表面压力采取均匀与非均匀两种工况的力学模型,并通过后处理模块POSTI处理数据,作出均匀裁荷与非均匀载荷的应力与应变分析图。图5、6中横坐标为环模受压区域轴向长度,纵坐标为应力值。

3.2.1载荷沿轴向均匀分布

由图5可知,在曲线1中,施加的载荷步为一步,施加均匀压力值为10 MPao应力强度值反应了应力的集中情况,图5应力强度曲线在36 mm处,应力强度达到最大峰值43 325 Pa,此处是环模的危险点,变形最大。而最小处在68 mm处,应力强度达到最小峰值20 655 Pa。在轴向均匀载荷作用下,一般不可能出现环模两端磨损较大的现象。曲线2反映了摩擦面内的受力情况,应力值基本在2 537.3 Pa左右,说明在环模的挤压区沿压辊轴线方向的任意一点,所受的摩擦力基本为均匀值。综合两曲线的分析,轴向均匀载茼不会是引起环模磨损轴向不均匀的因素。

3.2.2载荷沿轴向不均匀分布

在轴向非均匀载荷图6中,施加的载荷步为3步,施加的荷载沿轴向分别为10 000、8 000、IO OOO Pa;施加路径长90mm],时间历程1s。在应力强度曲线1中出现两个峰值,在22mm处出现第1个峰值8974.2 Pa.在约68 mm处出现第2个峰值11063 Pa;在曲线2中,基本在同样的位置出现两个峰值16640 Pa、22 000 Pa;应力强度与摩擦剪应力都在环模两端处达到一峰值,同时在54 mm处的环模中部摩擦剪应力达到最低峰值,表明环模的应力集中在环模两端处,而且环模所受摩擦剪应力也同样在两端处较大+在中部环模所受摩擦剪应力最小,曲线与环模内壁磨损形状吻合。因此,轴向不均匀载荷引起的应力情况符合环模的实际磨损现象。

从以上分析,我们可以排除均匀载荷会形成环模两端磨损严重、中间磨损少的可能性;同时证明了环模内壁饲料分布沿轴向不均匀、受力不均匀这一假设的合理性,仅在轴向非均匀载荷图中,其曲线符合实际环模的磨损外形。

料层的分布情况直接影响环模的使用寿命,所以解决环模的不均匀磨损问题,核心是使料层均匀分布在环模的内壁上,使环模受均匀的载荷作用。通过分析,可以说明选用更加昂贵的环模材料,仅从环模的优化角度出发,或者从饲料的配方、颗粒度等方面不能解决环模的不均匀磨损问题。因此,环模的不均匀磨损只能通过饲料的均匀分布得以解决,而进一步优化环模制粒机的结构是解决问题的根本途径。

4、结论

通过对环模实际工作中出现的磨损这一现象,提出影响环模寿命的新观点,利用Ansys,对其进行了有限元的静力学分析,得出以下结论。

(1)环模内部饲料沿轴向分布不均匀,受力不均匀这一假设是合理的。

(2)通过对环模的有限元分析,排除了均匀载荷能形成环模磨损两端严重、中间少这一现象的可能性。

(3)饲料沿轴向的不均匀分布,是引起环模的不均匀载荷而导致环模磨损不均匀,并严重影响其使用寿命的重要因素。

三门峡富通新能源生产销售颗粒机、

秸秆颗粒机、秸秆压块机等生物质燃料饲料成型机械设备,同时我们还有大量的生物质颗粒燃料出售。