由于动叶可调轴流通风机具有体积小、质量轻、低负荷区域效率较高、调节范围宽广、反应速度快等优点,近十年来,国内大型火力发电厂已普遍采用动叶可调轴流通风机。但由于轴流通风机具有驼峰形性能曲线的特点,理论上决定了风机存在不稳定区。当风机工作点移至不稳定区时,就有可能引发风机失速及喘振等现象的发生。国电电力大同第二发电厂三期扩建工程10号机组在试运期间进行送风机RB试验时,由于一次风机失速导致RB试验失败。在轴流风机失速机理的基础上,根据实测数据对RB过程中一次风机失速原因进行了分析,并采取一系列改善措施,不仅确保了RB试验的顺利完成,也提高了机组运行的安全性和可靠性。

1、轴流风机失速机理

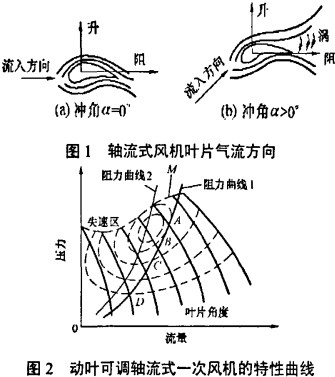

轴流风机叶片通常是机翼型的,轴流式风机叶片气流方向如图l所示。当空气顺着机翼叶片进口端(冲角a=0°),按图1a所示的流向流入时,它分成上下两股气流贴着翼面流过,叶片背部和腹部的平滑“边界层”处的气流呈流线形。作用于叶片上有两种力:一是垂直于叶面的升力;另一种平行于叶片的阻力,升力≥阻力。当空气流入叶片的方向偏离了叶片的进口角,它与叶片形成正冲角(a>0°),如图1b所示。在接近于某一临界值时(临界值随叶型不同而异),叶背的气流工况开始恶化。当冲角增大至临界值时,叶背的边界层受到破坏,在叶背的尾端出现涡流区,即所谓“失速”现象。随着冲角a的增大,气流的分离点向前移动,叶背的涡流区从尾端扩大到叶背部,脱离现象更为严重,甚至出现部分流道阻塞的情况。此时作用于叶片的升力大幅降低,阻力大幅度增加,压头降低。

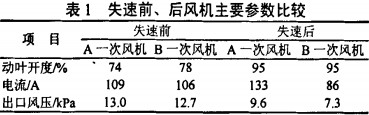

轴流风机的失速特性是由风机的叶型等特性决定的,同时也受到风道阻力等系统特性的影响,动叶可调轴流式一次风机的特性曲线如图2所示,其中,鞍形曲线M为风机不同安装角的失速点连线,工况点落在马鞍形曲线的左上方,均为不稳定工况区,这条线也称为失速线。由图中不难看出:

(1)在同一叶片角度下,管路阻力越大,风机出口风压越高,风机运行越接近于不稳定工况区;

(2)在管路阻力特性不变的情况下,风机动叶开度越大,风机运行点越接近不稳定工况区。

2、RB工况中一次风机失速原因分析

2.1失速现象分析

国电电力大同第二发电厂三期扩建工程安装两台660MW超临界直接空冷燃煤发电机组。锅炉为东方锅炉厂制造,型号为DG2150/25.4-lI6。每台锅炉配有6台ZGM中速磨煤机,5用l备,配备两台上海鼓风机厂生产的FAF26.6-14-I型动叶可调轴流一次风机。10#机组负荷在560 MW稳定运行4h后,开始做送风机RB。就地打闸B送风机,RB触发后机组以330 MW/min的速率降负荷至330MW,机组由协调方式切换成TF方式,滑压运行,滑压速率为0.2 MPa/min.此过程中按顺序停止上层磨D、F,保留下层3台磨A.C、E运行,一次风母管压力自动控制在9.5 kPa。

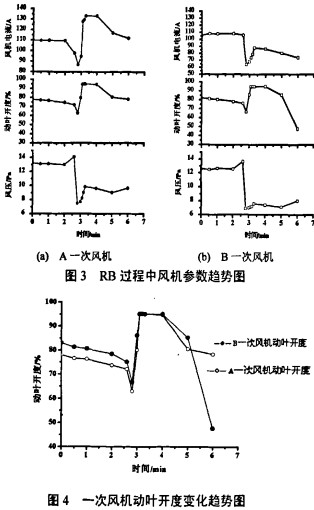

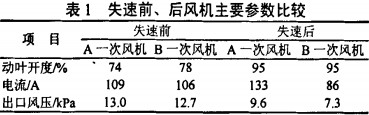

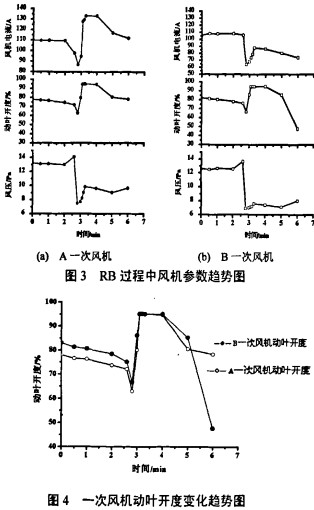

RB触发后机组在降负荷的过程中,发现B-次风机动叶开至上限(95%),而风机电流及出口风压均迅速下降,导致一次风母管压力降至7.4 kPa.与此同时,A-次风机动叶开至上限位后,风机电流及出口风压迅速增大(具体参数见表1),且风机异常发生后,风压、风机电机电流等参数突变后未发生波动,根据现象判断系B-次风机发生失速。将一次风机自动解除,手动调节使B-次风机脱离不稳定工作区域,但由于B一次风机失速后一次风压的迅速降低,直接影响了炉内燃烧的稳定性,加上本次RB采用停止上层磨,导致主气温下降过快,锅炉手动MFT。

2.2失速原因分析

(1)系统阻力的影响

由于本机组一次风机选型较小,风机调节余量不大,在机组带大负荷期间煤质稍有变化,磨入口一次风量就无法保证。因此10#机组RB前,为了保证磨入口一次风量,采用五台磨煤机运行,B磨没有采用热备用,且维持较高的一次风母管压力(11.8 kPa左右).RB触发后,机组为了快速降负荷,每隔10 s停一台磨煤机,由于磨煤机跳闸后,磨入口冷、熟风门及调整门是连锁关闭的,这使得短时间内一次风系统阻力骤增,导致两台一次风机在自动控制下各参数波动.B-次风机出口风压最高到13.8 kPa(见图1).根据上面对轴流风机失速原因的分析,风机出口风压越高,风机运行越接近于不稳定工况区,因此,RB过程中一次风系统阻力的突增是引起B-次风机失速的一个原因。

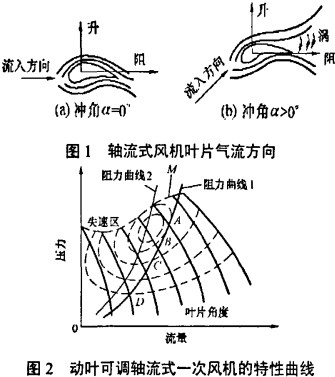

(2)动叶开度的影响

在分析B-次风机失速原因的过程中,遇到了这样的问题:为什么身处同一工况下,B-次风机发生了失速而A-次风机一切正常?是什么原因导致在RB工况中B-次风机首先发生失速问题.在事后数据分析时,发现在机组运行期间,在两侧风机电流相同的条件下,B一次风机的动叶开度始终要比A-次风机的动叶开度大(见图2),通过就地对两侧一次风机叶片角度的检查,未发现两侧风机叶片初始安装角度有明显差异。之所以产生偏差,主要是由于一次风机两侧系统设计有差异。本机组锅炉密封风的风源直接取自B一次风机冷风母管上,因此B侧一次风机除了向制粉系统提供一次风外,还提供制粉系统的密封风。这使得在运行过程中由于密封风系统的扩容,B-次风机运行时的系统阻力较A侧小,但运行人员为了使两侧风机出力平衡,一股是参考电流来加偏置调整的,为此就出现了两台风机在电流相差不多的情况下,动叶开度出现较大偏差,最大相差IO%.在RB触发停磨的过程中,一次风系统阻力突增,虽然B-次风机有密封风系统的扩容作用,但由于密封风系统容量较小,在如此剧烈的系统阻力变化下,其对B侧一次风系统的作用微乎其微;相反,B-次风机动叶开度比A-次风机动叶开度大则是导致B-次风机首先进入不稳定工作区域,进而发生失速问题的关键因素。与之并联运行的A-次风机虽然动叶也开大至95%,却未发生失速,主要是因为B-次风机失速后,出力锐减,系统风压迅速降低,并联系统的管网阻力特性也随之变化,阻力特性曲线下移,风机出口风压降低,使得A-次风机运行点远离不稳定工况区。

3、预防措施

通过以上分析可知,系统阻力过大、动叶开度大,落入风机不稳定工况区是B-次风机发生失速的真正原因。为了保证RB功能的正常投用、确保机组在正式投用后风机遇到类似工况时不发生失速,采取以下几点改进措施:

(1) RB触发后至少保证四台磨通风,除A、C、E磨带负荷外,试验前将B磨热备用,防止较短时间内一次风系统压力升高而流量下降之间的不匹配。

(2)在保证各磨煤机入口风量满足、不发生堵磨的前提下,RB试验前保持较低的热一次风母管压力,由之前的11.8kPa降至10.8kPa:

(3)将非一次风机RB触发后超驰关一次风机动叶开度的幅度由之前的5%提高到10%;

(4)在运行过程中,将并列运行的两台

一次风机动叶开度偏差控制在5%以内,电流偏差小于SA。

采取以上措施后,再次进行送风机RB试验,在降负荷.过程中两台一次风机运行正常,未发生失速问题。

5、结束语

RB试验是火电机组调试过程中考察制造、安装、调试综合水平和质量的试验项目,因此,任何一个环节出现问题都会导致RB试验的失败。由于轴流风机的特性,并列运行的一次风机在机组RB工况时,易引起失速现象,致使机组运行不稳甚至跳闸。通过几台机组的调试经验,认为RB工况中避免一次风机发生失速、喘振的关键在于熟悉、掌握风机性能及其系统的布置特点,制定出合理的熟工逻辑,使运行中的一次风机在RB工况中远离不稳定工作区域。

三门峡富通新能源销售颗粒机、秸秆压块机、风机、生物质锅炉等机械设备。