从节省配件成本的角度出发,决定对主轴螺纹部分进行修复再使用。

1修复方案

方案1:将主轴损坏的螺纹部分切割掉,按原螺纹尺寸M200×10,再加工一新的轴套,与原主轴对接而成。轴套与原主轴采用螺纹方式联接,然后焊接接口,再用两圆柱销将主轴与轴套固定。由于在现有条件下,难以加工主轴部分的外螺纹,因此,此方案难以采用。

方案2:将主轴损坏处的螺纹部分割掉,再加工一只带外螺纹的轴套。按原螺纹M200×10加工一新的轴套,与主轴对接而成。轴套与原主轴采用圆柱面过盈联接,设计时在轴套和主轴上留有倒角,然后焊接接口。通过实践,方案2获得了成功。

2轴套、主轴的设计分别为

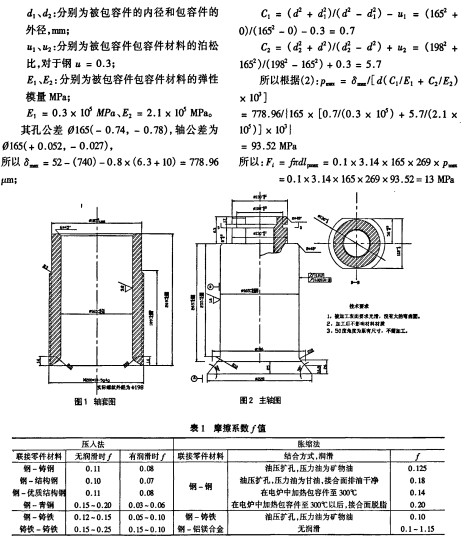

轴套、主轴的设计分别为加工轴套的材质为45#钢(图1、图2)。

3装配时过盈连接最大压人力

(1)当采用压入法装配时,为了选择所需压力机的容量,根据以下公式可以计算出最大压入力Fi:

根据:Fi=fπdlpmax (1)

(1)式中:f一配合面间的摩擦系数;

d—配合的公称直径,mm;

l一配合长度,mm;

pmax一最大径向压力,MPa。

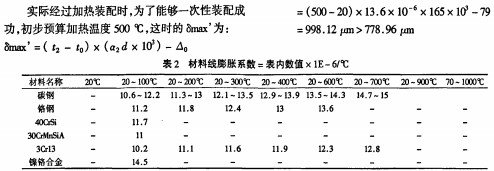

根据表1,摩擦系数最大值为f= 0.10

所以:Fi=fπdlpmax =0.1×3.14×165 x 269×pmax

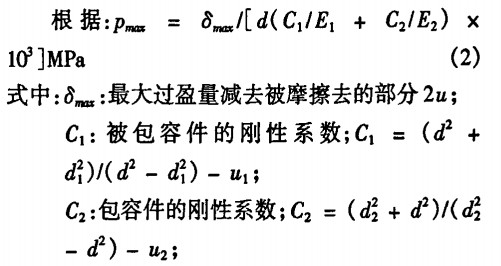

(2)求最大径向压力pmax:

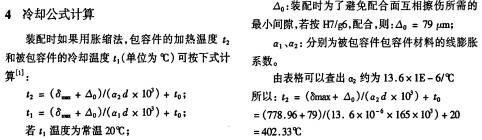

用红外线点温仪进行测量温度,当轴套加热到500℃时,轴套轻松地装到了加工后的主轴上,当温度降到350℃左右时,两配合面开始过盈,轴套已经紧紧地锁住主轴,降到常温时,轴套与主轴达到了预先设计时的过盈效果。经过两年多的使用,此修复后的主轴使用状况良好。

5结语

通过修复主轴,使因经长期使用而损伤无法焊接的主轴得到了重新使用,为矿山建设节省了大量资金,为以后类似的主轴修复积累了经验。