1主参数的选定

1.1锤筛间隙

锤筛间隙是指转子旋转时锤片末端与筛片内表面之间距离,合适的锤筛间隙是保证较高生产率、较低能耗和适当的成品粒度的前提。通常,对于一定物料应有其最佳的锤筛间隙。国外认为锤筛间隙△f与粉碎谷粒的直径dW的关系为:

△l=(1.5~2)d (1)

也有学者认为这一设计公式未反映粉碎机出料全部规律,忽略了筛孔直径这一重要因素,认为锤筛间隙△l与筛孔直径d。的关系应为:

△f=(2~5)d。 (2)

综合以上两个公式,对粉碎谷物类饲料,筛片孔径d。为Ø2.0 mm时,锤筛间隙设计值一般为△L=6~10 mm。

1.2锤片末端线速度

锤片末端线速度对粉碎机生产率和能耗影响很大。线速度过低,锤片对物料颗粒的打击力度不够,抽吸粉料的风力也小,故生产率低,而电耗缺增加;线速度过高,粉碎机的空载功率加大,物料速度过高,排出筛孔的机会减弱,生产效率反而下降,每一种型号的粉碎机都有一个合适的速度范围。锤片末端线速度与转子转速的关系为:

v=2πn1d/60*2*1000=5.23*10-5n1d (3)

式中:v为锤片末端线速度( m/s);

n1—为转子转速(r/min);

d为转子直径( mm);

9FQ-21型粉碎机转子直径为210 mm。

9FQ-21型锤片式粉碎机设计转速一般在4500~5500 r/min,由公式(3),相应得到锤片末端线速度的设计值v=49~60 m/s。

1.3锤片数量

粉碎机锤片数量的多少与打击物料的机会和次数有关。锤片数量过少,会因打击物料的次数减少而降低粉碎机产量。锤片数量过多会增加转子质量,不仅将增大转子启动转矩,还会引起粉碎机空载能耗增加,反而减少了实际用于粉碎的功率,使产量降低,能耗增加。合适的锤片数量还是保证粉碎粒度大小的前提。锤片数量跟粉碎室转子宽度的关系通常由公式

(4)确定:

Z=K1B/e(取整数) (4)

式中:B为粉碎室宽度(mm); ,

E为垂片厚度(mm);

K1锤片配置密度系数,K1=0.28~0.42,取小值时粉碎颗粒较粗。

试验样机粉碎窜宽度为150 mm,锤片厚度为3 mm,样机转子含四组锤片,每组锤片按3~5片设计,则样机锤片总数量设计值Z=12~20片。

2试验方法

2.1试验仪器设备

本试验主要采用仪器没备为:DZFC-1型电能综合分析测试仪,准确度1.0级;MA45型快速水分测定仪;HGT-1000A型容重器;TCS-75A型电子台秤;JJ2000型电子天平,精度0.1 g;DM6234P+型转速表;Ø1.0 mm标准分离筛;游标卡尺。

2.2试验样机

2.2.1样机及筛片

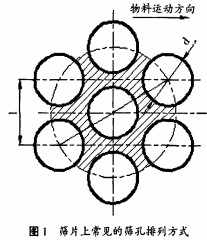

本试验所选样机为切向进料。筛片孔径为Ø2.0mm,孔间距为4.2 mm,有效筛理理面积的百分率为20.6%;为提高筛片的筛理效率,减少筛片上的物料堆积带,筛片的筛孔排列方式如图1所示;筛片的厚度为1.0mm;安装筛片时,光滑的一面朝下,有毛刺的一面朝上。

2.2.2样机配套动力

配套动力为Y90L-2型、标定功率为2.2 kW、标定效率为80.5%的2级单相电机。

2.3试验原料

试验原料为玉米,在试验原料中随机抽取3个玉米小样进行分析测试,测试结果取平均值,玉米含水率为13.4%,容重为708 kg/m3。

2.4试验条件

2.4.1试验电压

试验电压在220 V±5%。

2.4,2试验中电机负荷程度

性能试验时,操作人员一边观察电能综合分析测试仪显示的负载功率的大小,一边适时控制喂料流量的大小,以确保各次性能试验的测试数据在相近的负荷条件下测得。按GB/T 6971-2007的要求,电机的平均负荷程度应控制在p=85%—110%。

3试验设计

3.1正交试验表

锤筛间隙、锤片末端线速度、锤片数量作为锤片式粉碎机主参数,各个参数的变化均会对试验结果有所影响,故因素确定为:锤筛间隙、锤片末端线速度、锤片数量。以上因素按其设计值各取三个水平,按三因素三水平进行正交试验,试验按b( 34)排列,并按表1、表2所示的正交试验表设定的条件分别进行9次试验。

表1影响因素及水平

| 项目 | A锤筛间隙(mm) | B锤片末端线速度(m/s) | C锤片数量 |

| 1 | 6 | 49 | 12 |

| 2 | 8 | 55 | 16 |

| 3 | 10 | 60 | 20 |

| 项目 | A锤筛间隙 | B锤片末端线速度 | C锤片数量 | D孔列 |

| 1 | 1 | 1 | 1 | 1 |

| 2 | 1 | 2 | 2 | 2 |

| 3 | 1 | 3 | 3 | 3 |

| 4 | 2 | 1 | 2 | 3 |

| 5 | 2 | 2 | 3 | 1 |

| 6 | 2 | 3 | 1 | 2 |

| 7 | 3 | 1 | 3 | 2 |

| 8 | 3 | 2 | 1 | 3 |

| 9 | 3 | 3 | 2 | 1 |

生产率,以具体时间内的产量来计算,数值高为佳。

吨料电耗,以具体产量内的电耗来计算,数小为佳。成品粒度,用Ø1.0 mm标准分离筛对取样的成品物进行筛分,统计筛下物占取样成品物的百分比。以数值高为佳。

由于试验中要考核生产率、吨料电耗、成品粒度3个指标,属多指标试验,而且各个指标的量纲和重要程度不一致,各个因子及其水平对各指标的影响也不相同,为了寻找使各指标都尽可能好的优组合,本试验采用综合加权评分法。

4正交试验结果与分析

4.1正交试验结果

正交试验结果如表3所示。

表3正交试验结果

| 试验号 | 原料质量/KG | 试验时间(S) | 电耗(KW·h) | 生产率(KG/h) | 吨料电耗(KW·h/t) | 负载功率(KW) | 通过Ø1mm筛孔粒度(%) |

| 1 | 40 | 1115 | 0.76835 | 129.1 | 19.2 | 2.5 | 55 |

| 2 | 40 | 748 | 0.552134 | 192.5 | 13.0 | 2.5 | 65 |

| 3 | 40 | 950 | 0.65890 | 151.6 | 16.5 | 2.5 | 70 |

| 4 | 40 | 845 | 0.59329 | 170.4 | 14.8 | 2.5 | 60 |

| 5 | 40 | 718 | 0.48855 | 200.6 | 12.2 | 2.5 | 66 |

| 6 | 40 | 849 | 0.5914 | 129.6 | 14.8 | 2.5 | 62 |

| 7 | 40 | 857 | 0.61142 | 168.0 | 15.3 | 2.5 | 58 |

| 8 | 40 | 751 | 0.51953 | 191.4 | 13.0 | 2.5 | 54 |

| 9 | 40 | 630 | 0.44011 | 228.6 | 11.0 | 2.5 | 65 |

4.2.1确定各项试验指标的权分值

以W1表示第j项试验指标的权分值,总权为100分。对粉碎机,吨料电耗指标由于涉及到节能减排,因此排第一,生产率和成品粒度均次之,取:

生产率W1=35,吨料电耗Wz-=40,成品粒度W3=25。三个指标中,吨料电耗越小越好,其余大为好,故吨料电耗的权分为负值。

4.2.2确定各项试验指标的评分值

由于各项指标的量纲均不相同,不利于综合加权评分,因此须通过式(5)把试验指标观察值变换为无量纲参数。

Y’ij=(Yij-Ymj)/R (5)

式中,Rj为第J项试验指标观察值的极差,即为第j项指标的最大值与最小值之差;y为第i号试验第i项指标的观察值。

4.2.3计算综合加权评分值yi*

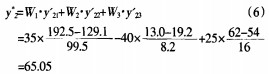

同一试验号的各项指标的权分与其无量纲参数乘积之和即为该号试验的综合加权评分。如第2号试验的综合加权评分y*2为:

依次计算1~9号试验的综合加权评分值,正交试验结果得分如表4所示。

表4正交结果试验分析

| 因子 | 试验结果 | |||

| 生产率 | 吨料电耗 | Ø1mm筛孔粒度(%) | 综合加权给分 | |

| 1 | 129.1 | 19.2 | 55 | 1.56 |

| 2 | 192.5 | 130 | 62 | 65.05 |

| 3 | 151.6 | 16.5 | 70 | 15.09 |

| 4 | 170.4 | 4.8 | 60 | 45.37 |

| 5 | 200.6 | 12.2 | 66 | 78.05 |

| 6 | 169.6 | 14.8 | 62 | 48.21 |

| 7 | 168.0 | 15.3 | 58 | 38.96 |

| 8 | 191.7 | 13.0 | 54 | 52.26 |

| 9 | 228.6 | 11.0 | 65 | 92.19 |

| 极差R1 | 99.5 | 8.2 | 16 | |

依据正交表的综合可比性,通过极差分析法确定试验因子的主次、各试验因子的优水平及试验范同内的最优组合。极差分析如表5所示。从极差分析的结果来看,对综合加权评分影响因子的主次依次为:B(锤片末端线速度)→C(锤片数量) →A(锤筛间隙)。即锤片末端线速度的影响最为显著,锤片数量的影响次之,锤筛间隙的影响排最后。

表5极差分析

| 项目 | A锤筛间隙 | B锤片末端线速度 | C锤片数量 |

| 综合 | 112.7 | 85.9 | 102.0 |

| 171.6 | 195.4 | 202.3 | |

| 183.4 | 186.5 | 163.1 | |

| 均值 | 37.6 | 28.6 | 34.0 |

| 57.2 | 65.1 | 37.5 | |

| 61.1 | 62.2 | 54.4 | |

| 极差 | 23.5 | 36.5 | 33.5 |

| 因子主次 | BCA | BCA | BCA |

| 较佳组合 | B2C2A3 | B2C2A3 | B2C2A3 |

4,4方差分析

利用方差分析法分析各因子水平的变化和误差各自对试验指标的影响,并将它们进行比对,以判断试验因子及交互作用的主次与显著性,给m所作结论的置信度,确定最优组合及其置信度区间。

从方差分析表上统计分析可知,锤片末端线速度和锤片数量在0.1的水平下对综合评分的影响是显著的,说明锤片末端线速度和锤片数量对生产率、吨料电耗、成品粒度三个指标均有影响。此外,锤筛间隙在0.25的水平下对综合评分有一定影响,由于在室外试验,可以认可,说明锤筛间隙对生产率、吨料电耗、成品粒度三个指标也有一定影响。

5结语

针对9FQ-21型锤片式粉碎机设计并开展的锤筛间隙、锤片末端线速度、锤片数量3因子3水平正交试验研究结果表明:影响其作业性能指标的试验因子主次顺序为:锤片末端线速度、锤片数量、锤筛间隙。当锤片末端线速度为55 m/s(转子转速5 000 r/min)、锤片数量为16片、锤筛间隙为10 mm时,试验得到的生产率、吨料电耗、成品粒度性能指标综合加权评分最高。这一试验结果可为企业对9FQ-21型锤片式粉碎机的优化设计和生产提供参考性的意见。

三门峡富通新能源销售粉碎机、破碎机、颚式破碎机、圆锥式破碎机等机械设备。