关键词:油茶果壳;粒度;成型率;单位电耗;筛网孔径

近年来,我国生物质压缩成型技术已经取得了快速发展,并日趋成熟。河南农业大学研制的HPB -Ⅳ型液压驱动活塞式成型机以及合肥某公司研制的TYK -Ⅱ型成型机表明了相关技术已经达到了国内先进水平。由于平模压缩成型技术与其他压缩成型技术相比有诸多优点,如对原料的适应性广、产量高、辊模寿命长等,因而平模压缩成型技术在国内外具有广阔的推广应用前景。

本试验采用的是平模压缩成型机,它是模辊式压缩成型机的一种。目前国内外模辊式成型机的压缩成型试验大多是以农作物秸秆、稻草等为原料进行的,肖宏儒等以麦秸秆、稻草等为原料进行平模压缩成型技术研究;何晓峰等以玉米秸秆和麦秸秆为原料,利用环模颗粒成型机进行冷成型技术试验研究;等以麦秸秆为原料进行平模制块试验研究;Stelte等以麦秸秆为原料制作颗粒燃料,并探讨原料表面的蜡对颗粒燃料特性的影响。对于以油茶果壳为原料进行压缩成型试验的研究尚未见报道。

本研究通过对油茶果壳原料进行大量的压缩成型试验,得出成型过程中的最佳原料含水率为18.1%,最佳筛网孔径为4mm(即最佳原料粒度)。本试验为生物质资源化利用的预处理技术提供了一定的科学数据。

本研究通过对油茶果壳原料进行大量的压缩成型试验,得出成型过程中的最佳原料含水率为18.1%,最佳筛网孔径为4mm(即最佳原料粒度)。本试验为生物质资源化利用的预处理技术提供了一定的科学数据。1、仪器与方法

1.1试验装置

MZLP400型平模颗粒燃料成型机,基本结构如图1所示;9FQ40 - 20型秸秆粉碎机;TCS -C型电子台秤(最大称重量100kg,上海银铎称重设备有限公司);DHG - 9075A型恒温干燥箱(上海一恒科学仪器有限公司);BS124S型电子天平(精度0.001 g,北京赛多利斯仪器系统有限公司);孔径分别为2、4、6、8 mm的筛网及孔径为6 mm的筛子各1个。

1.2试验方法

1.2.1试验准备首先将100kg自然干燥的油茶果壳原料粉碎成粒度为2 mm的颗粒,然后测定其含水率(实际测得含水率为12.5%)。将试验原料分成两等份,根据试验需要进行调湿处理,使含水率分别为13%、15%,加水量通过公式。秸秆颗粒机、木屑颗粒机压制的生物质颗粒燃料如下:

(1)计算得到;调湿后测得原料的实际含水率分别为13. 2%、15.1%。密封2h后进行预试验,结果表明:调湿后含水率为13.2%的物料并未成型,而含水率为15. 1%的物料能成型,但成型率非常低。初步分析认为:含水率为13.2%的物料未成型的原因是由于物料含水率过低导致的。式中:m水为需要加的水量,kg;G为原料的原始重量,kg;P为需要调至的含水率,%。

在上述预试验的基础上,笔者将粉碎成粒度2 mm、重200 kg的细小颗粒分成4等份,分别做调湿处理,将其含水率分别调至试验所需值,再密封备用。由于物料水分过高时,成型颗粒出模时容易松散或者不成型,因此本试验的原料含水率控制在16%~ 24%。在试验中,每测完一组含水率即换一次筛网,并重复上述原料粉碎及调湿过程,进行后续试验。

本试验参照CEN/TS 14778 - 1-2005《Solid biofuels -sampling - methods for sampling》进行取样,测量并记录相关试验数据。

1.2.2试验设计本试验采用的是冷态压缩成型工艺。该工艺不需要外部加热,其成型机理是在一定压力和原料含水率条件下,靠物料挤压成型时所产生的摩擦热使物料中的木质素软化和黏合,进而致密成型。在生物质原料压缩成颗粒的过程中,除了受粒子的物理特性和制粒过程中变量(即压力、温度)的影响外,还受原料的种类、含水率、粉碎后粒子大小等的影响。依据生物质冷态压缩成型的机理及各主要因素对成型过程影响的大小,本试验选取原料含水率、粒径大小2个主要影响压缩成型的因素作为研究探讨的对象,考察它们对颗粒成型率、成型机吨料电耗及颗粒燃料密度的影响规律。本试验选取含水率分别为16%、18%、20%、22qo、24%(经调湿后原料含水率分别为16. 20/0、18. 1%、19. 90/0、22.2%、23.8%)的原料,在筛孔直径分别为2、4、6、8 mm(即原料粒度分别为2、4、6、8 mm)的条件下进行单因素试验。

2、结果与分析

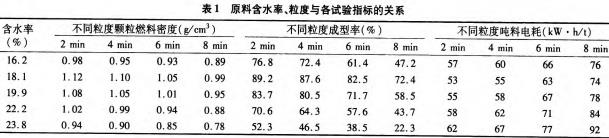

原料含水率、粒度与颗粒燃料各指标的关系见表1。

2.1对颗粒燃料密度的影响

Mani等研究发现,原料含水率、粒度对生物质颗粒燃料的密度有明显影响;Wamukonya等研究表明,当压力不变且含水量在要求范围内时,随着含水量的升高,原料的压缩密度可达到最大值。由表1可以看出,原料的含水率及粒度对颗粒燃料密度的影响较大。在同一筛孔直径下,随着含水率的增加,颗粒燃料密度呈现先增加后降低的趋势,当含水率为18.1%时,颗粒燃料密度最大。原因可能是物料在压缩过程中,适当的含水量能够起到传递压辊压力和润滑的作用,从而能辅助粒子的互相填充以及促进原料成型,并且在压缩过程中不会产生过多的蒸汽,因而压缩成型后的燃料不会变成松散的状态。此外,在适当含水率范围内的原料密度也会逐渐增大。如果水分过高,压缩过程中所产生的高温会使物料中的水分蒸发而产生过多的蒸汽,这些蒸汽不断从颗粒燃料中溢出,就会导致压缩成型后的燃料变得很松散,因此密度也就随之下降。

由表1还可以看出,在同一含水率条件下,颗粒燃料密度随着粒度的增加而降低,当粒度大于4mm时,下降的幅度变大。含水率为18.1%、粒度为2 mm时颗粒燃料密度最大,为1.12 g/cm3。有关学者在对不同粒度原料进行压缩成型试验时发现,在相同的压力及其他试验条件下,原料的粒径越小则越容易成型,且颗粒燃料密度随着粒度的减小而增大。但是粒度不是越小越好,一方面,从整个成型系统的效率来看,随着粒度的减小,原料的粉碎效率会急剧下降,因而粉碎电耗会急剧上升,系统效率就会随之下降。另一方面,在相同的含水率条件下,当原料粒度小到一定程度时,其成型的燃料密度的增加幅度不大,这与Lindley等的研究结果基本相符。因此考虑到整个成型系统的效率及综合能耗,应尽量选择较大孔径的筛网,从而选择较大的原料粒度。

2.2对颗粒成型率的影响

2.2对颗粒成型率的影响表1可以看出,在同一粒度下,颗粒成型率随原料含水率的增加呈现先增加后降低的趋势,当原料含水率为18.1%。时,颗粒成型率达到最大,为89.2%。在粒度为8mm、原料含水率从18.1%增加到23. 8%的过程中,颗粒成型率下降了69%。分析其原因可能是适当的含水量对木质素的软化、塑化有促进作用,从而有利于原料的成型。盛奎川等在研究成型燃料成型机理时发现,当含水率过高时,粒子在垂直于最大主应力方向上能够充分延展,粒子之间能够啮合,但由于原料含水量较多,压缩时被挤出后分布于粒子层之间,使得粒子层间不能紧密贴合,因而造成原料不易成型。此外原料水分过高还会造成机器卡死的现象,而含水率过低则会使粒子得不到充分的延展,粒子之间不能够紧密结合,也不易成型。

由表1还可以看出,在同一含水率条件下,随着粒度的增加,原料成型率在不断下降,当孔径大于4mm时,下降的幅度越来越大。含水率为18.1%、粒度为2mm时的成型率达到最大,为89.2%。分析原因可能是在压力作用下,原料的粒度越小,粒子之间越容易发生紧密充填、嵌合,使得颗粒之间分子的吸引力显著增强并占据优势,颗粒黏结力增大,有利于成型。

试验结果表明,原料含水率对成型率的影响尤为显著,含水率过高或过低均不利于原料成型,只有将含水率控制在一定的范围内,成型过程才能正常进行。

2.3对吨料能耗的影响

由表1可以看出,在同一筛孔直径下,吨料能耗随着原料含水率的升高呈现先下降后上升的趋势,当原料含水率为18.1%时,能耗最低。分析其原因可能是因为适当的含水量不但有利于原料的成型,还能起到润滑作用,从而减少物料与模具内壁的摩擦,降低了能耗。如果原料含水率过高,压缩过程中的水分被挤压分布于粒子层间,则会增加物料与模具内壁之间的摩擦,从而增加能量的消耗。

由表1还可以看出,在相同原料含水率条件下,吨料能耗随着筛网孔径的增加而增加。当筛网孔径大于4mm时,吨料能耗增加的幅度较大。出现这种现象可能因为原料粒度越小,在压力作用下粒子之间越容易发生紧密充填、嵌合,使得制粒机的单位产量平均能耗就越小。基于以上分析可知,随着原料粒度的增大,成型率会不断下降,导致成型过程中大量的粉料需要继续成型,因此降低了颗粒燃料的产量,增加了能耗。

由本研究对原料含水率、粒度对颗粒燃料密度、成型率及吨料电耗的影响分析得出:18.1%的含水率、4mm的筛网孔径为本试验的最佳成型条件。

3、结论

原料含水率是影响生物质压缩成型的重要因素,只有将原料的含水率控制在一定的范围内才能保证整个压缩成型过程的顺利进行。本试验结果显示:当原料含水率在15.1%~23.8%时,原料都能部分成型,说明平模制粒机对原料水分的适应性较强,本成型试验的最佳含水率为18.1%。

粉碎后原料的粒度是影响生物质压缩成型的另一大因素。试验表明,在相同的含水率条件下,随着原料粒度的减小,颗粒燃料密度、成型率在不断增加,成型机的吨料能耗在不断减小;此外,随着原料粒度的减小,粉碎效率会急剧下降,粉碎能耗会急剧升高,因此本试验的最佳粒度为4mm。

基于本研究中原料含水率、粒度对成型率、吨料能耗的影响分析,可以得出结论:原料含水率对成型率的影响大于原料粒度;而原料粒度对制粒过程中能耗的影响却较原料含水率大。

转载请注明:富通新能源秸秆颗粒机www.ftxny.com