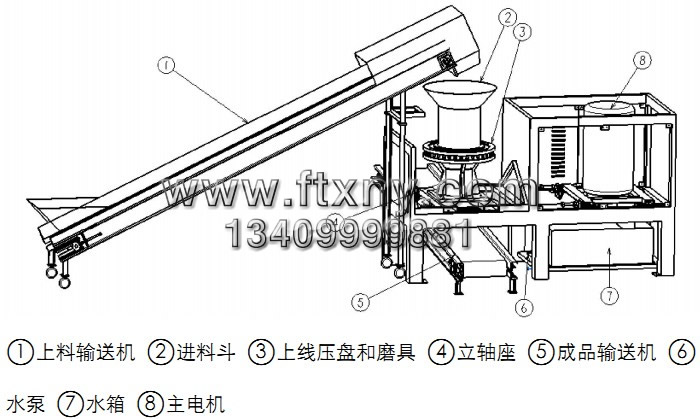

摘要:该文介绍了国内外生物质压块成型设备的发展现状,综述了生物质压块成型设备的主要类型及特点,分析国内现有成型设备存在的问题,并针对目前黑龙江省生物质秸秆资源的特点及成型设备设备存在的主要问题,提出了适用于黑龙江地区秸秆原料的生物质秸秆压块成型设,我们河南省富通新能源科技有限公司生产销售的秸秆压块机如下图所示:

我国是一个农业大国,有着丰富的农业生物质资源。作为我国主要粮食产区之一的黑龙江省,粮食产量在全国占有较大份额,尤其是玉米、水稻和大豆,产品量占全国1/3以上。伴随着较大份额的粮食产量出现的是庞大的农作物秸秆产量,根据调查统计,2013年秸秆资源总量6521万吨、可收集利用秸秆资源总量5542万吨,其中玉米、水稻、大豆等3种主要农作物秸秆占全省秸秆资源总量的95%,其中又以玉米秸秆为主。秸秆压块机压制的玉米秸秆块状颗粒燃料如下所示;

秸秆颗粒机压制的圆柱状颗粒燃料如下所示:

秸秆颗粒机压制的圆柱状颗粒燃料如下所示: 近年来,随着化石燃料的需求和使用量加大,出现了日益严重的能源危机,生物质能源以其数量巨大、可再生转换、可运输储存等特点,显示出越来越重要的战略地位。生物质固体成型技术具有原料丰富,易于实现大规模生产,便于储存和运输的特点,已逐渐显现优势。有效利用生物质能源不仅可以实现能源可持续发展,缓解能源紧张,而且有助于治理环境污染问题。

近年来,随着化石燃料的需求和使用量加大,出现了日益严重的能源危机,生物质能源以其数量巨大、可再生转换、可运输储存等特点,显示出越来越重要的战略地位。生物质固体成型技术具有原料丰富,易于实现大规模生产,便于储存和运输的特点,已逐渐显现优势。有效利用生物质能源不仅可以实现能源可持续发展,缓解能源紧张,而且有助于治理环境污染问题。与其他地区秸秆相比,黑龙江地区秸秆具有高大粗壮、瓤多皮厚、表皮硬度高、含水率高,且秸秆收获时节气温低等特点,引进秸秆压块成型技术并不适用于黑龙江地区的秸秆原料。因此,本文通过对国内外秸秆压块成型设备的介绍及综合分析,阐述秸秆压块成型设备存在的问题,并提出黑龙江地区成型设备的研究方向。

1、生物质压块成型设备的发展历程

1.1国外生物质压块成型设备发展状况

最早的成型设备是1880年由WilliamSmith发明的,该设备将加热到66℃的锯末和其他废木材利用蒸汽锤加工成致密的成型块。19世纪50年代,在日本市场开始出现螺旋成型机,60年代初美国出现了螺旋式挤压机,70年代初美国又开发了滚筒式颗粒成型机,并开始生产。

生物质固化成型设备以欧洲的一些国家发展最快。例如,意大利的努普公司开发出的一种联合收割成型一体机,能够在田间将秸秆收割、切碎、榨汁、烘干、成型,生产出固体成型燃料。德国若浮公司研制的RB-100型成型机可以对一些木屑、秸秆、刨花等材料进行压缩。在亚洲,日本对生物质成型设备和引进较为领先l81。20世纪50年代,日本开始了机械活塞式生物质成型设备的研究,主要用来处理木材废弃物,1954年研制成功棒状生物质成型机,1983年日本从美国引进颗粒成型设备,并在此基础上,逐步发展形成了日本压缩成型工业体系,至1987年,已经有172家颗粒成型工厂投入运行。80年代开始,泰国、菲律宾、印度等国家先后研制成了加粘结剂和不加粘结剂的生物质固化成型设备。

1.2国内生物质压块成型设备发展状况

我国生物质固体成型燃料设备的研究开发是从20世纪80年代开始的,主要是从国外引进成型技术和设备。但由于国情不同,国外先进的技术和设备并不适合在我国推广,因此一些学者和企业开始研制适合我国国情的成型技术和设备。

湖南省某厂于1985年研制了第一台ZT-63型生物质压缩成型机;江苏省连云港东海粮食机械厂于1986年引进了一台OBM-88棒状燃料成型机;1990年前后,陕西武功轻工机械厂河南巩义包装设备厂等单位先后研制和生产了几种不同规格的生物质成型机和碳化机组;1994年河南农大,中国农机能源动力所分别研究出PB-I型、CYJ-35型机械冲压式成型机。1997年到2006年河南农业大学研制出HPB-I到HPB-V型液压驱动活塞式成型机I15-181。

21世纪以来,生物质固体成型技术得到较快的发展,成型设备的生产和应用已经初具规模。到2007年底,我国已有50余家生物质固体成型燃料生产厂。

2、生物质成型设备

2.1生物质成型设备简介

现已研制开发的生物质成型设备按成型原理主要有螺旋挤压式成型设备、活塞冲压式成型设备和压辊碾压式成型设备三大类。

2.1.1螺旋挤压式

螺旋挤压式成型设备是最早研制生产的热压成型设备,其原理是利用螺杆输送推进和挤压生物质。原料依靠重力落入螺旋压缩成型机械中,锥形螺杆旋转过程中,推动原料进入横截面积渐渐变小的压缩成型筒内,原料在锥形螺杆和压缩成型筒的作用下,内压应力越来越大,在压缩成型筒的顶端达到最大内压应力而成型,再经过一段应力松弛段,被推出螺旋压缩成型机械,成为成型物料。随后又开发了加热螺旋压缩技术,即在螺旋压缩机压缩成型筒外设置一加热装置,使生物质中的木素受热塑化后具有粘性,从而降低螺旋压缩成型设备的功耗。这种成型设备具有运行平稳、生产连续、所产成型棒料表面有炭化层,更易燃烧。存在的问题是成型部件磨损严重,使用寿命短,单位能耗高。

2.1.2活塞冲压式

活塞冲压式成型设备中原料的成型是依靠活塞的往复运动来实现的。根据推动活塞装置的不同,活塞压缩成型技术又分为飞轮活塞压缩和液压活塞压缩两种。飞轮活塞压缩依靠存储于飞轮中的转动动能压缩成型原料,但其设备庞大,震动强烈且噪音剧烈,推广和应用都有一定困难。液压活塞压缩装置则避免了飞轮活塞压缩设备的上述缺点,但是由于生物质压缩成型时,物料表观密度增加很多,因此液压机械行程很大,导致液压活塞压缩装置生产率低。

2.1.3压辊碾压式

目前使用的压辊碾压式成型设备主要有平模式和环模式成型设备两种。

平模成型技术采用平模盘和与其相配合的圆柱形压辊为主要工作部件。电动机输出轴经过减速器减速后驱动主轴转动,主轴带动压辊公转。同时,压辊绕压辊轴自转,原料进入成型室后铺在平磨盘上,压棍不断自转和公转,将平模上的物料不断挤进模孔内,物料在模孔内密度和温度不断升高,经过一定时间保压定型后,被挤出平模形成颗粒。

环模成型技术采用的是环模和压辊为主要工作部件。电动机驱动主轴转动,由于摩擦力和离心的作用,环模上的物料带动压辊转动,物料进入压制室内后,随环模和压辊转动,二者相互挤压,物料存放空间被不断压缩,随着物料内部压力和密度不断增大,达到一定密度的物料就被压入模孔中,在模孔内经过一段时间保压定型,被挤出环模形成颗粒。

环模成型技术的特点是产量大,成型颗粒规格一致,密度较高;压辊和环模磨损均衡,能较低易磨损品的消耗;维护简单,容易拆装,但其电耗普遍偏高。而平模成型机的特点是耗能小;但是具有产量较低,压力过小,颗粒成型质量较差,压辊和平模盘磨损不均衡,拆装繁琐,维修困难,不易于维护等缺点。

环模成型技术的特点是产量大,成型颗粒规格一致,密度较高;压辊和环模磨损均衡,能较低易磨损品的消耗;维护简单,容易拆装,但其电耗普遍偏高。而平模成型机的特点是耗能小;但是具有产量较低,压力过小,颗粒成型质量较差,压辊和平模盘磨损不均衡,拆装繁琐,维修困难,不易于维护等缺点。2.2生物质成型设备研究现状

随着对生物质成型设备的不断研究,目前我国研究机构所研制的生物质成型设备种类繁多,特点各不相同。

周葆设计研究设计了一种秸秆挤压成型机机芯,其特点主要是(1)挤压滚轮系统和挤出装置啮合配合被动旋转。(2)挤压锥为单层、上下两层或多层排列。挤压滚头数为2-6头中的任意一种。(3)通过在主轴为中心,在摇臂上方加装多个有锥度的叶片,增加回转周长,减少秸秆原料缠绕在摇臂上,减轻摇臂重量,降低能耗。

邓志勇提出了一种新型压辊,该压辊上设置有多排“锥台”形挤料头,使得压辊在环模上作旋转运动时,挤料头能够良好的与成型孔对位,避免打滑,施力效果明显,使生物质的体积进一步缩小,密度进一步提高。但这种类齿轮啮合形式,在挤压成型过程中会增加对“锥台”的冲击力,缩短使用寿命。

由江苏某公司所研制的一种秸秆压块成型机,压辊是半圆的齿轮形,环模盘将来对称的模盘设计成三叉形状磨盘且为分体式,由多个挤压模块组合而成,上压板的内腔为中空状,在其底部连接有冷却介质进料管和出料管并与两个水箱连接,实现水循环,来冷却挤压模内的成型温度。

周万平设计的一种稻壳燃料成型机,采用对辊式闭式压缩成型方式,粉碎原料在进入对辊进行压缩之前,进行预压,保证产品的成型质量。该成型机对秸秆粉碎原料粒度要求较高,增加了生产成本,同时小粒度原料(接近粉尘)会造成生产环境恶劣。

农业部规划设计研究院、江苏大学等所设计的生物质立式环模压块机,利用左右两电机同时为主轴提供动力,保证主轴动力,防止压块机因动力不足而停机。环模由环模压盘、环模托盘和环模块组成,且环模压盘和环模托盘上均设有环形降温水道,用于通过冷却水,环模块上表和下表面均设置有环形凹槽,用于放置热电阻丝。两相邻环模块形成梯形环模孔,且进口的横截面积大干出口的横截面积。组合式环模结构增加了成型机的零件数量,在加工安装过程中会增加误差,同时两台电机提供动力,在保证同步性的问题上增加了一定的难度。

3、存在的主要问题及发展趋势

3.1存在的主要问题

生物质成型技术发展至今,已有多样的成型设备问世,但仍有很多问题需要解决。

由于黑龙江地区秸秆具有高大粗壮、瓤多皮厚、表皮硬度高、含水率高,会加剧现有成型设备的磨损、增加设备能耗等问题,缺少专门针对东北地区农作物秸秆原料开发的成型设备,而东北地区秸秆产量大,在发展农作物秸秆利用进程中,急需适合的生物质成型设备。

中国在生物质,尤其是在秸秆压缩成型理论方面研究还不够深入,没有满足生物质压缩成型设备开发生产的多方位需求。

目前成型设备能耗较高,制约着生物质燃料的推广和发展。

现有成型设备对秸秆进行压缩过程中,主要工作部件磨损严重,设备运行稳定性不高,尽管一些厂家和科研机构对此进行了研究,一定程度上提高了成型部件的耐磨性,但成本较高且生产工艺复杂,所以磨损问题仍是一个待解决的问题。

3.2发展趋势

转变研究形式。目前生物质压块成型机的研究主要停留在试验研究阶段。研究过程中不能完全模拟生产过程,应用生产时会出现偏差。随着对生产要求的不断增加,制作样机模拟生产过程从而改进成型机。

进一步研究生物质的成型机理和成型工艺。目前研究的主要热点还是集中在碾压式成型机,存在成型设备运行稳定性差、主要成型部件磨损严重等问题。随着生物质成型设备研究的深入,组合式环模成型机、压辊与环模将碾压式改为啮合式、闭式压缩等成型方式引起了重视。

大力发展秸秆收集政策,同时发展便于在原料产地推广使用的生物质成型燃料加工设备,使生物质成型燃料加工产业化发展。用于加工生物质成型燃料的原料主要是农作物秸秆,这些原料具有密度小、收集和运输困难等特点。因此,在产业化发展的过程中,要与原料基地相结合,减少原料的运输成本。

4、结论

随着对能源的需求越来越多,生物质能源的使用将更加广泛。生物质秸秆压块成型设备已趋于成熟,但大多数的成型设备的适用性不高,而且我国生物质成型燃料生产仍属于小规模生产,没有实现规模化产业。因此,借鉴国内外先进生产技术及设备,研究适用于黑龙江地区秸秆原料的中小型低成本生物质秸秆压块成型技术及设备。

国内现有生物质秸秆压块成型设备的成型原理基本相同,但生产的生物质秸秆压块形状各不相同、适合的场所和原料也不相同。同时,现有成型设备存在着磨损严重、能耗高、成本高等问题,制约着生物质秸秆压块产业化的发展,因此应加紧对成型影响因素进行研究,找出影响规律和最佳组合范围,进而确定主要零件的形状、材料及热处理工艺。尽快解决现有成型设备的问题,研究制造出适合黑龙江地区秸秆原料的生物质秸秆压块成型设备,使生物质秸秆压块成型设备能耗低、稳定性高、以保证设备连续作业,从而使生物质秸秆压块产业化发展。

转载请注明:河南省富通新能源秸秆压块机www.ftxny.com