对辊挤压颗粒机是密闭鼓风炉炼铜、竖罐炼锌以及密闭鼓风炉炼铅锌浮渣和各种含锌中间返回料处理的一种重要设备。近年来为满足颗粒质量的要求和提高造粒的操作可靠性,造粒机的性能和结构一直在不断改进与完善。同时,为扩大造粒机处理各种原料的适应性,又在冷压造粒的基础上,发展热压造粒技术。而由于高温、高压造粒的采用,不仅需要选择和开发相应的高强度、耐磨和低摩擦阻力的材质,还必须在辊子结构上采取易于更换的相应措施,从而对造粒机的设计和制造提出了更严格的要求。

近年来在辊子设计上采用的液压支承装置,可使辊子保持适合的成型压力,在过负荷及过异物时起保护作用。此外,新采用的还有全封闭、高负荷容量的辊子轴承以及为主传动专门设计的并可自行润滑的减速机等。而减速机输出轴与辊子轴又多以挠性联轴节相连接,这样当移动辊子后退时,可避免对主传动装置产生干涉。

低压造粒机通常借助于上方料斗中粉料的自重给料,并由插板闸门控制给料量,而高压造粒机则采用立式圆锥状螺旋强制给料,螺旋形状根据给料量和成型压力而确定。给料螺旋通过无级调速装置单独驱动。

应该指出,影响颗粒质量的因素很多。由于原料水分、粒度分布的变动,螺旋的给料量及棍子的咬入点位置也随之变化。为使成型压力一定,并最终保持团块强度,需及时调节给料同时检测轴承的负荷力,使负荷力保持恒定,并自动调节螺旋转速,实现给料装置自动控制。

8、压片机

压片机是借助于偏心曲轴驱使下的上下冲头在压模内进行相对运动来完成压粒过程的,有单冲头压粒机和转盘式压粒机两种。日前单冲头压片机的最大生产能力为每分钟200片,而转盘式压片机可高达每分钟10000片左右。转盘式压片机要求原料有很好的流动性和黏结性一般情况下需要添加黏结剂和润滑剂等辅助材料。

9、对辊式压片机

对辊式压片机主要由两个等速相对转动的辊子组成,原料在螺旋给料机的推送下被强制压入辊子的缝隙中,随着辊子转动,原料逐渐接近辊子间最狭窄部位,得到片状产品,再将其破碎筛分便可获得各种粒度不规则的颗粒。该设备生产的颗粒形状可灵活调节且处理量大,可达每小时数十吨。大部分粉状物料都能采用这种这种方法进行造粒,并可以获得多种形状的颗粒制品。其缺点是颗粒表面不如压粒机所制的颗粒完整。颗粒过于坚硬,对于要求复水后迅速分散的物料并不适合。主要的生产成本是辊子的磨损、更换和能量消耗。

10、搅拌混合造粒机

将粉料和粘结剂放入一个容器内,利用高速旋转的搅拌器的搅拌作用迅速完成混合并制成颗粒的方法称为搅拌混合造粒。它是在搅拌浆的作用下,使物料混合、翻动、分散甩向器壁后向上运动,并在切割刀的作用下将大颗粒破碎、切割。并和搅拌桨的作用相呼应,使物料得到强人的挤压、滚动而形成致密而均匀的颗粒。由此可见,其微核生成和长大的机理与滚动造粒相似,只是颗粒长大的过程不是在重力或离心力作用下自动滚动,而是通过搅拌器驱使微粒粒在无规则的翻滚中完成聚并和包层。在搅拌混合造粒机中,部分结合力弱曲大颗粒被搅拌器或切割刀打碎,碎片又作为核心颗粒经过包层进一步增大。随着物料从给料端向排料端的移动,颗粒增大破碎的动态平衡逐渐趋于稳定。

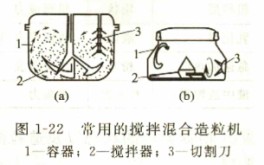

常用的搅拌混合造粒机如图1- 22所示。其构造主要由容器、搅拌桨、切割刀组成。操作时先将粉料倒人容器中,盖上盖,先把物料搅拌混合均匀后加入黏结剂,搅拌造粒。完成造粒后倾出湿颗粒或安装于容器底部的出料口自动放出湿颗粒,然后进行干燥。

搅拌混合造粒是在一个容器内进行混合、捏合和造粒,与传统的挤出造粒相比具有省工序、操作简单、快速等优点。该方法处理量大,造粒又是在密闭容器中进行,工作环境好,所以多应用于矿粉和复合肥料的造粒过程。另外,改变搅拌桨的结构、调节黏结剂的用量及操作时间可制备致密、强度高的颗粒,也可以制备松软的颗粒。但所制备颗粒的粒度均匀性、球形度等不及滚动造粒。该设备的另一个缺点是不能进行干燥。为了克服这个弱点,研制了带干燥功能的搅拌混合造粒机,即在搅拌混合造粒机的底部开孔,物料完成造粒后通热风进行干燥,可节省人力、物力,减少人与物料接触的机会。

三门峡富通新能源科技有有限公司主要生产颗粒机、秸秆颗粒机、木屑颗粒机、秸秆压块机等生物质燃料成型机械设备。