1、材料和方法

1.1试验材料

1.1.1烘干设备

PRO - 300H型低温循环干燥烘干机,处理量(小麦)5000 - 34000 kg/h,燃料是0号柴油,功率11.3 kW。

1.1.2计量设备

三相四线有功电度表;zcs -30t汽车衡。

1.1.3检测设备

LSKC -4D粮食水分测量仪;常规粮食物检、化检仪器与设备、湿温度检仪等。

1.1.4输连、清理、散装卣卸车

移动式胶带输送机,产量50t/h;清理筛,产量50 Uh;散装自卸车,载重15 t。

1.2试验方法

1.2.1将准备烘干的小麦经过清理筛清理后,杂质约小于1.5%才能人干燥烘干机烘干。

1.2.2干燥烘干温度、干燥烘干水分、干燥烘干时间的确定根据厂家提供的设定参数,烘干小麦的热风温度为60℃,每

小时降水率0.60 ~1.0%.在电脑水分计上设定出仓水分,当地一般设定在13.O%,干燥烘干时间设定在“连续”档,这样电脑水分计自动测量水分,会显示出平均水分,根据定期重复自动测定水分,当到达设定干燥烘干水分值时(若电脑水分计与快速水分检测仪差值大于0.5%,可调低干燥烘干出仓水分),会自动停机。

1.2.3干燥烘干机烘干运行干燥烘干机在人满小麦后,设定干燥烘干温度和干燥烘干出仓水分后,进行烘干处理,小麦每小时在干燥烘干机内运转烘干一周,在干燥烘干机进行内循环烘干。

1. 2.4设备的连接经过检验室检验为高水分小麦,若杂质大于1.5%.须经清理筛清理,清理后小麦经过输送机(或吸粮机)到自备散装自卸车内,经过汽车衡称重后,到干燥烘干车间,散装自卸车自卸散装粮,经输送机到干燥烘干机内进行烘干处理。干燥烘干机烘干结束后,出仓经出粮溜管直接溜人散装自卸车内,再经过汽车衡称重后到仓库门口,散装自卸车散稂经输送机进入仓内。

2、试验结果与分析

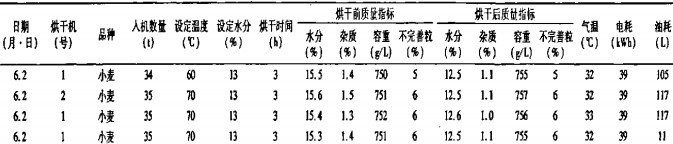

表1试验结果及分析表

2.1品质变化(见表1)

烘干前后容重变化情况,烘干前由于小麦水分较高,容重轻一些,经烘干后小麦水分降低至安全储存水分,容重较高一些。烘干降水效果,根据设备说明书上要求,烘干小麦温度可设定60℃。设定干燥烘干水分出仓水分13%.每小时烘干降水约0.5%,所以设定烘干小麦温度为70%,每小时烘干降水约0.8%~0.9%。烘干除杂效果烘干小麦杂质含量约1.5%,经烘干处理后,除杂质率在0.3%~0.5%。因为干燥烘干机在烘干小麦时,烘干热风被排风机抽风经过烘干的网座层会带走一些灰尘,另外烘干小麦在干燥烘干机的顶端进料口有排尘风机,风机除去一些灰尘和轻型杂质。

2.2各项费用综台分析

PRO - 300H低温循环干燥烘干机的额定功率为11.3 kW,输送机功率为3 kW.烘干作业时经三相四线有功电度表,烘干作业、人料作业、出料作业时电机按程序运转,每小时干燥烘干机的耗电量13 kw。根据说明书上要求,小麦烘干温度设定在60℃,每小时降水约0.5%,在烘干作业时,将小麦烘干温度设定在70℃,每小时降水0.8%~0.9%,实际耗油量比说明书高10%.这样可以提高烘干速度。

单塔烘干35 t小麦烘干作业3h耗柴油117 L,单价为3.60元/L,计421. 20元;耗电39 kWh.单价为0.65元/kWh,计25. 35元,合计446. 55元,平均J2.75元/t。小麦在烘干作业时,除杂率为0.3%~0.5%,小麦损耗为35t×0.3%=0.1t;小麦价格按1.40元/kg计算,损耗140元。人工整晒小麦费用,当地人工整晒小麦费用19.8元/t,另外增加零时堆码、转运费8.50元/t,合计28.3元/t。

3、讨论

3.1低温循环干燥烘干机烘干偏高水分小麦,小麦水分在15.5%以内,烘干作业时间在3h以内,烘干成本比人工整晒小麦费用低,烘干小麦比较经济适用。

3.2使用低温循环干燥烘干机不受天气原因的限制,而且处理量大,烘干作业比较省时,我库有2台干燥烘干机,每台每天按4个批次生产(每个批次每台处理量35 t),那么每天可处理偏高水分小麦280 t.这样可以满足夏季轮换时间紧、轮换数量大的实际需求。

3.3使用低温循环干燥烘干机烘干偏高水分小麦,在烘干作业降低水分同时也可以除去部分杂质,有利于提高小麦的储藏稳定性,确保粮食的长期安全储存。

3.4使用低温干燥烘干机烘干小麦因品种不同、水分不同、设定烘干温度与烘干时间不同,对小麦的储存期间品质影响有待于进一步试验,进行分析和探讨。