1、BKT-I浓缩磁选机的研制

BKT-I型浓缩磁选机是专门针对磁铁矿浓缩分选的特点、利用独特的分选原理、并综合了多种分选设备的优点而改进优化研制的设备。BKT-I浓缩磁选机分选原理:矿浆给人给矿斗后,首先进入磁化捕收区,其中的磁性矿物磁化结链,并在磁筒表面吸附,随着旋转的简体进入脱水卸矿区,在此区域,被挤压脱出其中的水分。

根据现场的作业场地和工艺要求,我们把浓缩磁选机设定为湿式中场强顺流性槽体磁选机,磁系采用稀土钕铁硼磁材组成,该机具有如下特点:

1)大磁系包角:大于1300的磁系包角,加大卸精矿区与槽体液位之间的距离,提高挤压脱水的长度。

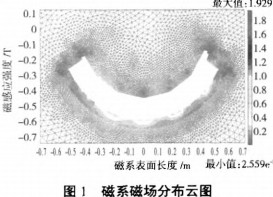

2)磁系按功能分区,磁场均匀简便。BKT-I浓缩磁选机磁系设计成磁极沿圆周交变,并按功能进行分为捕收区,扫选区、运输脱水区,磁场沿磁系圆周形成渐变形式,磁场分布云图如图1所示:

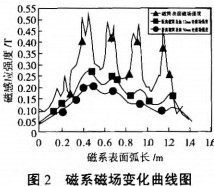

3)磁场力大。BKtr-l浓缩磁选机的磁系采用全钕铁硼磁材,不仅可以得到较高的磁场强度,而且可以获得合适的磁场深度和磁场的变化趋势,变化趋势如图2所示。对于细粒强磁性矿物有较好的回收效果。

4)改进型的顺流槽体,为了适应磁系设计要求,保证浓缩效果+同时阻止富连生体颗粒进入尾矿,对于普通的顺流型槽体进行改进:

5)设备整体结构简单,给矿采用了簸箕形分矿装置、传动减速机采用了空心轴装式减速机,缩短了设备的轴向尺寸,减少了占地面积。

2、工业试验研究

2.1背景

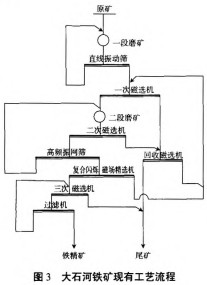

首钢大打河铁矿选矿工艺流程如图3所示2。,根据选矿厂的全流程考察,日前二段球磨的给矿浓度基本在63%,左右,高频振网筛的筛分效率在16%左右,二段球磨的循环负荷在500%以上:由于选矿厂为老厂房,没有合适的地方再增加筛网面积,以减少高频筛的处理量来提高筛分效率,降低二段球磨的循环负荷,因此只能通过增加二段球磨的给矿浓度,提高二段球磨的磨矿效率,降低循环负荷,

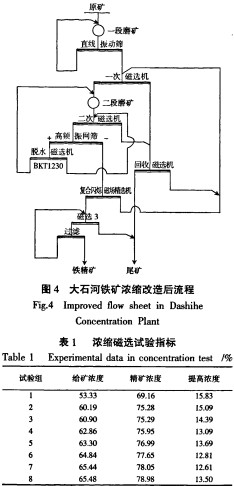

BKT-I-1230浓缩磁选机自2010年10月研制成功并运往试验现场,于2010年11月安装于选矿厂的第9系统,并准备与选矿厂的第10系统进行对比试验。考虑到BKT-I-1230浓缩磁选机的处理能力与二段球磨循环负荷的匹配以及矿浆的流动性,浓缩磁选机在第9系统中仅对高频筛上的返回矿进行浓缩,一次磁选的精矿矿浆作为浓缩矿浆进入球磨机的冲洗分散水使用。改造后的工艺流程如图4所示。

2.2给矿浓度试验

为考察浓缩磁选机在二段球磨机前的脱水能力,于2010年11月进行了浓度试验,考察对于不同浓度给矿的脱水效果,共考察4天得到8组试验数据,结果如表1所示。

通过表1可以看出,经过浓缩磁选机后,磁铁矿精矿的浓度有了不同程度的提高,最大提高浓度可以达到15.83%。同时可以看出在给矿浓度低时,精矿浓度提高幅度大,随着给矿浓度的提高.矿浆浓缩提高浓度逐渐减少,保证给矿浓度大于54%,精矿浓度都能在70%以上。

2.3浓度对磨矿效率的对比试验

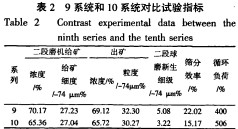

将第9系统二段球磨机的给矿浓度提高到70%后的磨矿效率和未增加浓缩磁选的第10系统进行对比。共取样90组,其平均值对比如表2所示。

通过表2可以看出9系统和10系统在不同给矿浓度条件下,9系统的二段球磨机-74rlm新生细级相对增加了57.77%。随着磨矿细度的减少,9系统高频筛的筛分效率与10系统的相比提高了6.85%,循环负荷减少106%。

3、设备考核分析

从2011年2月1日至5月30日,5个月的连续运转,设备本身没有任何问题,对于本系列球磨机为100%作业率,本系列球磨机作业率为96.79%。设备最大处理能力接近150t/h,通过提高二段球磨给矿浓度解决了球磨机给矿口倒矿现象的产生,

4、结论

1) BKT-I型浓缩磁选机具有磁系包角大、磁场渐变、槽体设置脱水区域等特点,实现脱水磁选机的浓缩脱水效果。

2)在首钢矿业公司大石河铁矿应用于9系列二段球磨前的给矿脱水作业,提高了磨机的给矿浓度,减少了二段球磨的循环返回矿量。

三门峡是富通新能源生产销售球磨机、雷蒙磨、颗粒机等机械设备。