2.1.1球磨机制粉系统的结构和工作过程

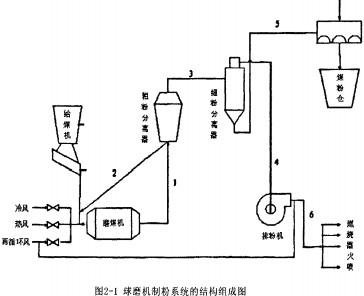

常见的磨煤机是一个直径2~4m,长为3~10m,内壁衬有波浪型锰钢护甲的圆筒。筒内装有许多直径为30-60cm的钢球。简体一边是原煤进口与干燥热风进口,另外一边是气粉混合物的出口。筒身经电动机、减速装置传动以低速旋转,在离心力和摩擦力的作用下,护甲将钢球及原煤提升至一定的高度,然后借重力自由下落。煤主要被钢球击碎同时还受到钢球之间、钢球与护甲之间的挤压和研磨。磨好的煤粉被热空气带入炉膛燃烧。制粉系统主要有以下部件:即碎煤机、给煤机、粗粉分离器、细粉分离器、煤粉仓、给粉机、排粉风机等。典型的钢球中储式磨煤机制粉系统如图2-1所示,其工作过程如下:

三门峡富通新能源销售球磨机、雷蒙磨粉机等机械设备。

由锅炉空气预热器供给的热风由热风档板控制,冷风门在正常运行时是关闭的,只在停机冷却磨煤机时使用;由排粉机出口至磨煤机入口的再循环风量是由再循环风门控制;由给煤机输送来的原煤与热风一起进入磨煤机简体,简体出口流出的风粉混合物经管道1进入粗粉分离器,经料粉分离器分离后,较粗的煤粉通过回流管2流回简体中,合格的煤粉悬浮在气流中流向细粉分离器,这部分煤粉就是制成的煤粉,制成的煤粉通过管道5存储在煤粉仓中,再通过给粉机用热风吹入炉膛燃烧。经过细分分离器后含有微量煤粉的乏气流通过管道4经排粉机后,其中一路经管道6进入炉膛燃烧,另外一路经再循环风门流入磨煤机简体,以降低磨煤机出口风粉混合物温度,并维持磨煤机入口负压在规定的范围内。衡量制粉系统运行的标准是磨煤机的入口负压、出口温度及磨煤机的磨负荷(装载量)。给煤量、热风量和再循环风量任被改变其一,都将影响到入口负压、出口温度和磨负荷。

球磨机制粉系统可分为中储式和直吹式,而中储式球磨机制粉系统是目前我国火力发电中应用最广的制粉系统,它按送粉方式的不同又可以分为乏气送粉系统和热风送粉系统两种,一般常用乏气送粉。

在制粉系统运行过程中,煤由原煤斗经过变频给煤机均匀地送入给煤机,将二级空气预热器的热风作为干燥剂,送入磨煤机对煤进行干燥,同时携带着磨成的煤粉离丌磨煤机进入粗粉分离器,把不合格的过粗煤粉分离出来,经过回粉管返回磨煤机重新再磨,合格的煤粉被干燥荆带入细粉分离器,在此大约90%的煤粉被从干燥剂中分离出来,通过切换档板直接送入煤粉仓,或利用螺旋输粉机送到其他锅炉的煤粉仓中,从细粉分离器上部出来的乏气带着未分离出来的少量煤粉,经排粉机升压后再作为一次风直接将给粉机排出的煤粉吹入炉膛,就称为乏气送粉系统。而

在制粉系统运行过程中,煤由原煤斗经过变频给煤机均匀地送入给煤机,将二级空气预热器的热风作为干燥剂,送入磨煤机对煤进行干燥,同时携带着磨成的煤粉离丌磨煤机进入粗粉分离器,把不合格的过粗煤粉分离出来,经过回粉管返回磨煤机重新再磨,合格的煤粉被干燥荆带入细粉分离器,在此大约90%的煤粉被从干燥剂中分离出来,通过切换档板直接送入煤粉仓,或利用螺旋输粉机送到其他锅炉的煤粉仓中,从细粉分离器上部出来的乏气带着未分离出来的少量煤粉,经排粉机升压后再作为一次风直接将给粉机排出的煤粉吹入炉膛,就称为乏气送粉系统。而若升压后的乏气在燃烧器上部一定距离处作为三次风送入炉膛,改由空气预热器过来的热空气作为一次风来输送煤粉,这种送粉方式就称之为热风送粉。当燃用无烟煤、贫煤或劣质烟煤时,为了稳定着火燃烧,常常使用热风送粉。

在中储式制粉系统中,利用再循环管来协调磨煤、干燥和燃烧三者所需风量。再循环管把排粉机出口处的一部分乏气作为再循环风引至磨煤机,然后又回到排粉机进行再循环,由于再循环风是乏气,不起干燥作用,而且温度低,因此既可以调节磨煤机干燥剂温度,又能增加磨煤机通风量,同时兼顾燃烧所需一次风的要求。

2.1.2影响磨煤机出力的因素

磨煤机制粉量的大小受磨制出力、干燥出力和通风出力三者的限制,且等于三者中的较小者。

1)磨制出力

球磨机出力除了与设备类型、转筒转速、煤种有关外,还与钢球数量和规格、筒内载煤量有关。一般情况下,增加筒内载煤量,磨煤机的出力也相应增加,当筒内载煤量增加到一定程度后,为了保持磨煤机负压运行,通风量相应减少,通风出力减少,进煤量大于出粉量,转筒内存煤量越来越多,直至堵煤,磨煤机出力反而降低。因此,为了提高磨煤机出力,降低磨煤机电耗,应维持筒内最佳载煤量。

2)千燥出力

影响磨煤机干燥出力的因素主要是煤的水分、热风温度和热风量。当湿煤进入磨煤机后,就会造成热风的干噪能力不足,使磨煤机出力降低。送入磨煤机的风量一般为热风和再循环风。为了保持磨煤机入口负压,进入磨煤机内的总风量应在一定范围之内。当煤湿的时候,送入磨煤机的热风量应该多一些,再循环风量应该少一些,来提高磨煤机的干燥出力。

3)通风出力

球磨机内磨制好的煤粉需要相当的干燥风量将它携带出来,一般来说,增大通风量,可输出更多的煤粉,因此磨煤机的入口负压应维持在合理的水平,以保证通风出力。如果磨煤机的出口温度已达到要求而通风量不足,就会使一部分合格的煤粉继续留在筒内,造成磨煤机的出力降低。通风量不足的原因很多,除了运行操作力小的因素以外,球磨机制粉系统设备及管道严重漏风、粗粉分离器和细粉分离器阻力过大,排粉风压和风量不足等都会造成通风量不足。