1、主要问题

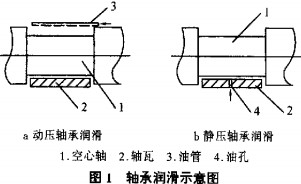

我厂球磨机轴承的润滑方式分为动压轴承润滑和静压轴承润滑两种,动压轴承润滑比静压轴承润滑更易发生局部缺油、润滑不良、发热等问题。

静压润滑系统的问题是:压力不稳,油液变质,油管堵塞,油站突然跳停后主机未及时停车等。

2、原因分析及改进

2.1原因分析

动压轴承润滑主要依靠润滑油本身的附着力,在轴与轴承表面生成油膜,使摩擦面分离,达到润滑目的(见图1a)。这种润滑方式主要受油的粘度、轴与轴承间隙、润滑油压等影响。润滑油粘度过高,摩擦阻力增大,轴承工作温度升高,甚至出现抱轴现象;粘度过低,油膜不易形成,易破裂,造成轴承局部干磨擦发热。而轴与轴承间隙过大,轴瓦所受压强增大,油膜不易形成;间隙过小,轴与轴瓦的接触面和角度大,润滑油不易渗透。当润滑油压调整不当,淋油管喷油分布不均,油管出现堵塞,轴端密封漏油,轴瓦局部缺油,这是动压轴承的一大缺点。

静压轴承是通过注入压力油,保证在任何速度下(包括起动和停止),轴与轴瓦之间均有一层油膜,使金属间不发生接触(见图1b)。

静压轴承克服了动压润滑缺点,能够有效地保证轴承的润滑,所以生产中应该首选静压轴承。

2.2润滑系统的改进

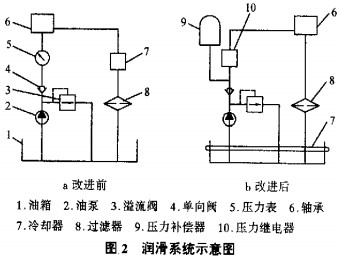

原使用的润滑系统见图2a,其主要问题有:

①密封不好(泄压)。解决方法:刮研轴瓦接触面;在油站的出口处增设压力补偿器(见图2b),及时对压力进行补偿,保持油压稳定。

②将压力表换为压力继电器(或增设压力继电器).使压力继电器与主机(球磨机)电气联锁。当润滑油压不足时,球磨机及时跳停,防止主轴、轴承损坏,故障扩大。

③在油泵进口管处设置滤清器,保证进入油箱油清洁;另在油箱中回油管和吸油管间增设隔板,使回油通过隔板溢流到吸油部,沉淀回油中的杂物,防止杂物进入油泵或轴承中,造成堵管或轴瓦拉伤。

④将冷却器从回油系统移至油箱中,并适当增加玲却管的直径和数量,防止冷却管堵塞,同时增加冷却管壁厚,减少了管破串水、使油变质的可能性。

⑤定期对润滑油进行检验、清理,确保油质良好。

采取上述措施后,润滑系统的可靠性大大提高,未再出现因油站故障造成球磨机损坏现象,效果很好。