某公司8m2竖炉于1990年投产,日历作业率为89. 53%,实际作业率为93. 41%,劳动生产率较低。成品球强度较差,转指数81. 41%,球团矿吨耗精矿1095kg,膨润土消耗为51. 6kg/t。由于原料消耗高,返矿大以及其他方面原因,造成成本很高,达到了401. 75元/t。为此,1997年对竖炉进行了大修改造,对许多工艺做了改进。并在1998年8月对球团原料系统进行了改造。

2 球团生产对原料的要求

一定的粒度、适宜的水分和均匀的化学性质是生产优质球团矿的三项基本要求。一定的细度是物料成球的必要条件。为了稳定造球过程和获得足够强度的生球,精矿必须有适宜的粒度和一定的粒度组成。据国外生产经验介绍,适合造球的精矿-0. 045mm(- 325目)部分应该控制在60%~80%之间,或-0. 074mm(- 200目)部分应控制在90%以上,尤其是其中- 20ym部分不得少于20%,造球对精矿粉上限要求不超过0.2mm。可见,球团厂家对精矿粉的粒度要求都很高的,这样就使选矿成本增高,相应使原料价格增加。

3 原料分析

从精矿使用看,由于自产精矿不能满足生产需求.需外购部分细精矿。自产和外购精矿品位都较高,但粒度距工艺要求相差较远。另外,外购精矿杂乱、品位不稳、粒度不稳,而且长期存放后,表面活性大大降低,成球困难,这种状况在冬季生产反应尤为明显。车间使用原料见表1、表2。

表1精矿物理化指标

| 名称 | TFe | SiO2 | C | S | 粒度(-200目) | 水分 |

| 球团精矿 | 65.01 | 5.88 | 2.44 | 0.080 | 56.6 | 8.1 |

| 矿山精矿 | 65.63 | 4.65 | 1.31 | 0.093 | 61.0 | 9.5 |

| 名称 | SiO2 | CaO | Fe | S | 胶质价 | 粒度(-200目) | 水分 |

| 赤峰 | 59.93 | 1.76 | 2.88 | 0.012 | 497 | 96.5 | 8.5 |

| 沙海 | 60.00 | 2.63 | 3.12 | 0.016 | 190 | 94.0 | 8.2 |

| 西沟 | 63.32 | 2.39 | 3.20 | 0.032 | 160 | 63.5 | 9.2 |

那家公司1997年10月球团改造后,实现了年产30万t球团的生产能力,球团的质量指标还达不到要求,成本费用较高。其主要原因就是精矿粒度距工艺要求相差较大,膨润土配入量踞高不下,导致生球质量差、返矿大,球团品位下降。更主要的是降低了高炉的利用系数,增大了燃料消耗。为了提高球团矿的质量,降低成本,进一步挖潜改造,提高经济效益。计划在球团原料上料线上增设原料润磨工艺设施,实现精矿粒度的进一步细化,提高其颗粒表面活性,满足工艺要求。

5 技术改造总体方案

将库存的两台历21OOmm×3000mm滥流式球磨机改造成润式球磨机。

5.1生产工艺流程

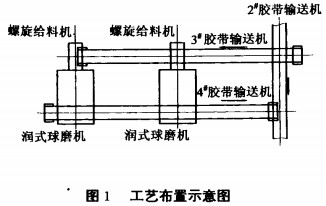

将润式球磨机安装在原料干燥工序之后,烘干后的原料通过2#胶带机分离一半的料经3#胶带机送到螺旋输送机。由螺旋输送机送入润式球磨机,经过润式球磨机后,由周边排料口排入4#胶带机再返回原来的2#胶带运输机,送入造球室。工艺布置如图1所示。

5.2投术改造的主要内容

在原来2#胶带运输机上安装分料器。将两台润式球磨机安装在材料库所占的12m×24m的厂房内,增加两条皮带机通廊与上料的2#胶带运输机连接,实现分料、润磨和造球工艺。

5.2.1润磨机的改造

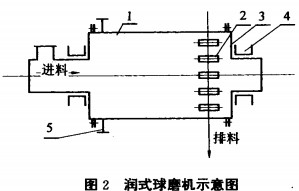

原Φ2100mm×3000mm溢流型球磨机改造成润磨机,采取了以下措施:

1)进料:由原来的蜗形给料器给料,改为螺旋输送机强制给料,放堵塞,叶片外缘镶嵌硬质合金片,提高工作寿命。

2)排料:原来是轴端捧料,改为周边排料。在原来筒体上开孔260mm×320mm,10个,在开孔部位镶筛板,筛板材料为锰钢。将原来的轴端出料口改为螺旋状的钢球孔。

3)传动部分移到进料端。

4)主轴承原来是油杯滴油润滑,改为稀油集中循环润滑。配备润滑站。

5)筒体内部衬板,基本上还用原来的衬板,根据具体尺寸做相应的改动。

6)取消原来的供水部分。

7)在排料口部分增加封闭的出料口罩,内衬为薄高分子聚乙烯衬板。

8)改造后的润式球磨机简图如图2所示。

5.2.2润磨机的主要性能参数

润磨机尺寸:Φ2100mm×3000mm

装球量:30t(充填率25%)

生产能力:30t/h

传动型式:边缘单传动

磨体转速:23. 8r/min

主电机:210kW、8级、380V

螺旋给料机:叶轮直径Φ400mm

排料方式:周边排料

5. 3.3润磨机配套机械

两条B=650mm,V=1.25m/s的胶带输送机,一条将从2#胶带机介出的料供给螺旋输送机。另一条接润磨机排出的料,送回2#胶带机直接送入造球室。

两台螺旋输送机供润式球磨机料,叶轮直径Φ400mm。

6 改造效果

6.1增加润磨机放宽了工艺对原料的要求

进厂原料范围可适当放宽,- 200目达到50%左右的原料即可进厂,有利于竖炉球团技术的发展和矿资源开发利用,经过润磨机磨,粒度- 200目可达到64. 5%。

6.2可降低膨润土消耗,提高球团矿品位

使用润磨机后,膨润土配比可降低至2.2%~3.0%,在原料不变的情况下,球团矿的品位可由原来的61%提高至62%—63. 5%。

6.3提高了生球产量和质量

原料经润磨机后直接用来造球,精矿粉的温度在造球前得到了提高,热焓量增加,有利于成球。另一方面,细磨物料颗粒变细,单位体积明显增加,表面活性增加,亲水性能增强,有利于物料成核、母球的长大,缩短成球时间,提高了产量和质量,使得造球机的利用系数提高。

6.4可适量配加入球团返矿或其他铁料

球团返矿添加后,可使球团矿还原膨胀率减小,控制异常膨胀,从而大大有利于高炉操作稳定顺行,但返矿添加必须经过细磨,否则0.2mm以上的返矿很难成球。

7 结论

通过对8m2竖炉球团原料润磨进行技术改造,增加润磨工艺后,经过设备改造、安装、调试,该系统已经于1999年3月热试车成功。根据设备的运行情况来看,对旧设备的改装及原料系统的技术改造是合理的、成功的,提高了产品质量,降低了成本。

三门峡富通新能源科技有限公司不但销售球磨机还销售雷蒙磨、雷蒙磨粉机、雷蒙磨配件等。