衬套是大型破碎机的主要磨损零件,材质为ZGMn13,由于该零件在重载高冲击下工作,故要求其具有高强度、高韧性、高耐磨性,同时对金相组织、尺寸精度要求较高。该件结构特点是高大、壁厚不均,为圆锥筒体,壁厚由60 mm均匀变化到100 mm,高达2200 mm。原工艺废品率较高,主要缺陷为组织疏松,尺寸精度达不到要求。

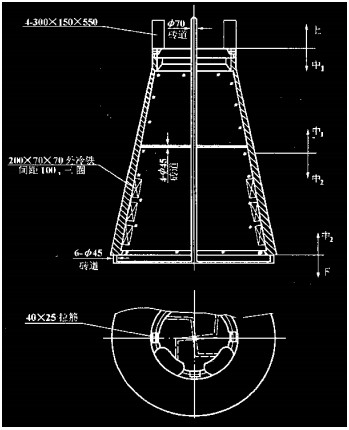

1、原工艺方案

采用粘土砂干型手工造型。其工艺如图1所示,径向收缩取2.0%。采用该工艺所浇铸零件下部及上部组织疏松,中部相对致密,整个纵向断面组织致密度严重不均;内圆尺寸偏小,内壁粘砂严重。

2、改进后的工艺方案

(1)如按原工艺方案,由于零件下部相对较薄,是最先凝固区。根据高锰钢的糊状凝固特点,下部组织因而相对疏松。零件中、上部的壁厚渐增厚,合金凝固区域宽度变窄,因而零件总的体积收缩量增大,零件便倾向于逐层凝固。故在零件的中部其组织相对致密。但在零件上部,由于所受金属液静压力较中部小,且此处壁较厚,为最后凝固,近乎趋于同时凝固,故其组织相对中部较疏松。可见,按原工艺方案,零件沿纵向组织致密度是很不均匀的,这将严重影响零件的使用效果。

(2)径向缩尺的选择经验表明,在铸件壁厚大于40 mm或小于30 mm时,对一般砂型铸件在径向的缩尺可取2.5%。

(3)零件及铸型在断面上的热扩散 该零件属圆锥筒体,因而在其凝固过程中,内表面及外表面的热流就影响其粘砂与否。在其内表面,热流是流向中心的,故难以散去,使其内表面温度偏高;在其外表面,热流是向四周散去,使其外表面温度偏低。故同样的砂型,同样的涂料及涂层厚度,零件内表而较易粘砂。

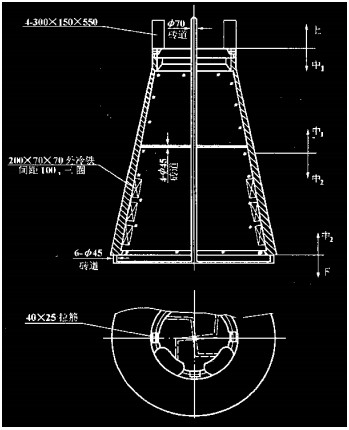

(4)具体方案见图2。该方案零件的凝固方式为同时凝固。虽零件下部较厚,但外冷铁吸收零件下部的一部分热量,又因热金属液是向上流的,加之冒口对零件上部进行热补偿,因而虽然零件壁厚上小下大,但最终零件是趋于同时凝固的。

(5)其他工艺参数选择 因铸件内壁有13 mm凹陷灌铅间隙,铸造中只能按大于或等于13 mm制造,不能做小,否则会因装配灌不进铅水而降低衬套使用寿命。

砂芯涂料采用涂抹镁砂粉方式,厚度2 mm左右。

采用开放式阶梯浇注系统,s直浇道:(S中横浇道:5中内浇道):(S)底横浇道:S底内浇道)=7:(18:18):(27:27)。

通过采用上述工艺,所生产的衬套达到技术要求。

三门峡富通新能源销售颗粒机、破碎机、颚式破碎机等机械设备。