O、前言

近几年,随着煤炭价格的不断上涨,为了降低生产成本,金华地区许多企业直接利用原有的层燃燃煤锅炉改烧木屑、木柴、秸杆、稻壳等生物质废弃物,不仅减少了燃料费用,而且减少了S02的排放,同时解决了这些废弃物的处理难题,具有很好的节能环保效益。但是也有一些层燃燃煤锅炉改造为燃用生物质燃料后,由于种种原因,陆续发生了一些事故,其中,较常见的是DZL型锅炉后管板渗漏事故。

本文通过对生物质燃料的特性、生物质燃料与煤的差别、生物质燃料对燃烧设备的特殊要求的了解,分析层燃燃煤锅炉改烧生物质燃料引起的事故原因。

1、事故概况

2008年9月,金华市特种设备检测中心对金华地区DZL型锅炉的后管板渗漏事故进行了统计,发现原先后管板渗漏事故大多是由于锅炉失水或水处理不良引起,但随着近几年层燃燃煤锅炉改烧生物质燃料情况的增多,有许多锅炉后管板渗漏产生的原因有了新变化,现列举较典型的几个事故案例加以说明。

第一例是某工艺相框厂2005年3月安装投运的一台DZL 4-1. 25-M型锅炉。该锅炉主要燃用本厂废弃的木片、木屑、刨花等燃料,2006年8月锅炉的后管板高温侧焊接烟管端部产生裂纹,多处已裂至管板,引起渗漏,锅炉被迫报废。第二例是某县洗衣厂2007年10月安装投运的一台DZL 4-1. 25-AⅡ型锅炉,该锅炉燃用制衣厂废弃的布片、废纱等,投运后锅炉的后管板高温侧胀接烟管多次渗漏,复胀后超胀严重,无法补胀,2008年7月不得不更换了全部高温侧烟管,并将与管板连接方式由胀接改为焊接。第三例是某造纸厂2006年6月安装投运的一台DZL 4-1.25-AⅡ型锅炉,该锅炉燃用锯板厂的木屑,投运后锅炉同样出现后管板高温侧胀接烟管多次渗漏、复胀后超胀严重无法补胀的问题,2007年10月不得不把烟管与管板连接方式由胀接改为焊接,但是2008年6月又发现烟管与管板焊缝多处产生裂纹而渗漏。

这几起事故的锅炉均为DZL型蒸汽锅炉,原设计为层燃燃煤锅炉,都是由用户自行改烧生物质燃料;事故渗漏部位也都为锅炉后管板高温侧胀接烟管(或焊接烟管)与管板连接处,连接处产生了严重的裂纹甚至引起管板开裂;进一步分析还发现,渗漏烟管在后管板高温侧的具体位置不同,上下、左右不一,而且没有一定规律,这些事故与锅炉失水有明显区别。

2、事故原因分析

由于生物质燃料燃烧过程与煤存在差异:生物质燃料密度小,结构松散,挥发分含量高,挥发分在250~350℃温度下大部分析出;挥发分析出后疏松的焦炭容易随着气流进入烟道,所以通风不能过强;挥发分燃尽后,受到灰烬包裹的焦炭较难燃尽。所以生物质燃料锅炉的设计要结合生物质燃烧的特点,如炉膛容积要大,燃烧扰动要充分,炉膛内受热面布置要充分。为了保证锅炉运行的安全性和经济性,锅炉本体各部分形状、尺寸、相对位置都有一定要求,并且在受热面的某些部位还应保证一定的烟气和工质参数,诸如温度、压力、流速等,其中,炉膛形状和容积大小对锅炉安全经济运行有很大影响。

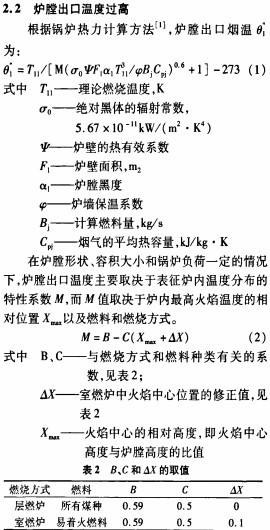

目前,许多企业都直接利用DZL型层燃燃煤锅炉燃烧生物质燃料,由于其原有的结构设计不适应生物质燃料,会产生许多问题,如:炉膛容积过小,容积热负荷过大;炉膛出口温度过高;烟气量增加、流速过快,热交换过强等。

2.1炉膛容积过小,容积热负荷过大

在工业锅炉中,炉膛容积热负荷是燃烧设备的主要特性参数之一,所谓炉膛容积热负荷q。是指单位容积炉膛所能发出的功率,或单位炉膛容积在单位时间内燃料燃烧放出的热量。对于层燃炉来说,由于燃料的热量主要在炉排面上放出,所以从燃烧的角度看,炉膛容积热负荷只是一个控制性的指标,炉膛容积大小并不是影响燃烧效率的主要因素。但是对于室燃炉来说,炉膛容积热负荷就十分重要,它影响着燃料在炉内的停留时间和炉膛的出口温度。炉膛容积热负荷取得过高即炉膛容积设计得过小,燃料就会来不及燃尽就排出炉膛,过小的炉膛容积还会使受热面的布置产生困难,减小炉内的辐射换热量,导致炉膛出口温度过高。

生物质燃料密度小、挥发分高,特别是木屑或稻壳等粉碎性燃料燃烧时燃料处于悬浮状态,燃烧主要在炉膛空间进行;DZL型锅炉作为层燃燃煤锅炉改烧生物质燃料后成了室燃锅炉。根据我国工业锅炉专家的推荐,层燃锅炉的炉膛容积热负荷一般为230~350 kW/m3,而小型室燃锅炉的炉膛容积热负荷一般要求为140~260 kW/m3,这样同一台层燃锅炉在同样负荷条件下改为室燃锅炉,其炉膛容积热负荷要比推荐值大一倍左右,结果必然造成炉膛温度升高,导致炉膛结渣,结渣后炉膛容积更小,炉膛温度更高,形成恶性循环。另一方面炉膛容积热负荷过高,燃料在炉内的停留时间缩短,许多焦粒和炭黑无法燃尽,还会造成整个火界后移,甚至引起尾部受热面部位二次燃烧。

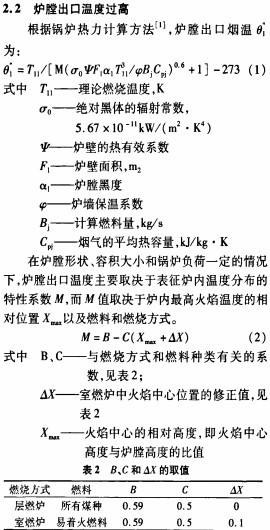

层燃燃煤锅炉改为室燃锅炉后.燃料的热量将从炉排面上放出为主变为在炉膛空间释放为主,这样炉膛火焰中心位置就会升高,即Xmax增大,结果导致系数M减小,炉膛出口温度01升高。

2.3烟气量增加、流速过快,热交换过强

由于生物质燃料热值较低(约为烟煤的一半),在同样负荷条件下锅炉的实际燃料消耗量和所产生的烟气量也相应增多;随着烟气流量增加,烟气流速也将加快,对锅炉受热面的冲刷、扰动,强化了对流换热,导致锅炉局部受热面热交换过强。

由上述分析可知,DZL型层燃燃煤锅炉改烧木屑、稻壳等生物质燃料后,燃烧状态将由层燃为主变为室燃为主,原锅炉的炉膛形状、结构及受热面布置将不能适应生物质燃料燃烧要求,从而产生各种不良后果。DZL型层燃燃煤锅炉运行时,后管板经历着高温烟气的辐射、对流和热传导的复杂过程;改烧生物质燃料后炉膛出口烟温更高、后管板部位辐射换热更强,加上烟气流量增加流速变快,后管板烟管部位对流换热强化,后管板的热交换就会过强,温度就会过高。如果锅炉本身还存在质量问题,例如锅炉制造(或修理)时焊接烟管未经预胀,与管板管孔间隙过大,焊接质量较差焊接残余应力过大;一旦水处理不良受压部件水侧就会产生结垢等缺陷,引起锅炉后管板高温侧超温而产生渗漏事故。

3、预防改进措施

为了避免DZL型层燃燃煤锅炉改烧生物质燃料后频繁发生事故,锅炉的改造可增加炉膛容积,考虑设置前置燃烧室或者在炉膛内增加辐射受热面和对流受热面,还可以减小炉膛出口的喉口面积,在出口部位装设向前吹的二次风,增加燃料在炉内的停留时间,加强扰动使焦炭燃尽。另外还应当减小鼓风量,防止锅炉超负荷运行。

上述是笔者对DZL型层燃燃煤锅炉改烧生物质燃料的一些建议,要从根本上解决问题,还是要针对生物质燃料的特性,开发适应各类生物质燃料的专用锅炉,以实际行动贯彻国家节能减排政策。

三门峡富通新能源销售生物质锅炉,同时还生产生物质颗粒燃料的颗粒机、秸秆压块机、木屑颗粒机等机械设备。