我国约有50万台工业锅炉、近18万座窑炉及不计其数的民用大灶,绝大部分是层燃锅炉,以原煤燃烧方式消耗的煤炭达4亿t。燃煤供应品种多,质量不均匀,不稳定,煤质不适应燃烧设备的要求是目前燃烧效率低,污染排放严重的重要原因之一。针对我国煤炭燃烧状况,特别是层燃锅炉原煤散烧现状,解决煤炭燃烧热效率低、污染大的社会问题,通过对层燃锅炉结构、燃烧过程等方面的研究,分析层燃锅炉燃烧机理,深入研究危及人类生存环境的燃煤烟气产生的原因。在不改变锅炉结构和操作条件下,对煤炭进行加工,使之成为与工业层燃锅炉炉型相匹配的优质动力燃料,从而提高煤炭燃烧效率、减少对大气环境的污染。

1、研究原理和研究过程

1.1 动力配煤的研究

动力配煤是基于各单煤的灰分、挥发分、发热量、硫分、灰成分等在配制过程中存在着可加性。根据用户对煤质的要求,将2~4种不同质量的煤按燃烧特性、挥发分、发热量、灰分、结渣特性等指标综合考虑,通过优化配方和控制给料量,配制出既符合燃烧要求,又减少污染物排放的动力配煤。工业锅炉是按一定特性设计的,不同类别型号的锅炉所适用的燃料性质不同,所产生的燃烧效果和环保效果不同,本着让燃料适应炉具的基本原则,根据目前国内大量使用的层燃锅炉对燃煤煤质及粒度的相应要求,结合层燃锅炉的高效、洁净颗粒燃料生产厂所在区域的原料煤特性进行多煤种优化配方和不同粒度级配,利用各种煤在性质上的差异,相互“取长补短”,使煤炭的综合性能达到“最优状态”,以满足层燃锅炉燃烧的需要。针对当前层燃锅炉的特点和用户的需要,选取气煤、1/3焦煤和贫瘦煤等作为生产高效、洁净颗粒燃料煤的原料煤,通过计算机优化,确定各种煤的配比。颗粒清洁煤的煤质指标与锅炉等燃具性能结构相匹配,提高煤炭的燃烧效率和降低污染物排放量。

1.2煤炭分级燃烧

煤炭的燃烧过程是一个气相、固相的多相燃烧过程。不同变质程度的煤,其分子结构不同,挥发分不同,挥发分充分裂解燃烧所需的温度和时间也不同。不同粒度的煤在燃烧过程中,挥发分裂解速度与未分级散煤的裂解速度不同,影响其燃烧速度,粒度分布也影响层燃的燃烧状况。因此,在颗粒清洁煤生产过程中,就要求根据煤种不同,控制不同煤质的粒度上限,从而保证在固定燃烧时间内的燃烧充分,提高燃烬率。

工业锅炉用煤的粒度越小,比表面积越大,越有利于燃烧和提高燃烬率。但是对于1mm以下的细粒煤粉,在预热段易被鼓风机吹起,导致烟尘排放量增加。细粒煤是产生烟尘的主要来源。因此,控制原料煤的粒度下限,可以减少燃烧排尘量,降低烟尘污染。经过试验,颗粒清洁煤在3~25 mm粒级范围内,不论燃烬率,还是烟尘排放量都是比较理想的。

1.3添加剂的研究

添加剂提供燃煤在不同阶段所必须的部分活性氧,促进煤在燃煤过程中释放的挥发分和固定碳的燃尽,相对减少了鼓风、引风量,控制了烟尘排放和减少了锅炉热损失,提高热效率;添加剂也能催化C-C键的断裂,减低燃煤的着火温度,缩短预热时间,相应延长燃烧时间,从而可提高煤炭的燃尽率,提高其能源利用率。同时添加剂中的固硫成分可以减少二氧化硫排放量,减少环境污染。通过添加剂在层燃锅炉对燃煤燃烧性能系统研究,选择具有助燃、催化、固硫、消烟降尘功能的添加剂成分和生产工艺。

(1)氧化剂有助于提供燃烧在预热段,燃烧段和燃尽段所必须的活性氧,促进煤在燃烧过程中释放的可燃性挥发分和固定碳的燃烬。颗粒清洁煤选用了多种氧化剂,每种氧化剂在不同温度下产生分解,释放活性氧。对添加剂作用作了对比试验,添加氧化剂的颗粒清洁煤,其着火点降低,接火好,烟尘黑度显著降低,炉膛温度提高,火焰高度增加。

(2)煤炭燃烧过程并不是完全按简单的化学方程式进行,有些反应过程的中间阶段产生活性物。这些活性物能与原反应物发生反应,形成新的活性物,活性物的存在加速燃烧反应。碱金属、碱土金属以及3d电子层未填充满的副族元素能够促进活性物的产生,提高煤炭的燃烧效率。

(3)在燃烧过程中,控制二氧化硫的排放,钙剂化合物( CBM)在800℃以下时,固硫效果显著。而在工业锅炉中,实际燃烧温度常达1 200~1300℃以上,使固硫效果变差而达不到环保要求。但在使用钙剂化合物固硫时,再添加少量的钠、铁、锰及稀土元素的化合物,可以提高固硫效果。为此,尽管黑龙江省的煤炭资源属于低硫煤,但也应进一步降低硫的排放。通过试验,确立了以钙化合物为主,辅以少量其他化合物的固硫剂。

1.4生物质型煤的研究

煤炭分级后,煤粉经过调节煤质指标后成型。煤粉成型后,由于空隙率减少,挥发分在燃烧过程中释放较慢,影响型煤的燃烧效果,特别是链条炉排锅炉,往往造成接火困难、火焰短、燃烬率低等,严重影响工业型煤的推广。为此,必须改变工业型煤的燃烧特性,降低型煤的着火温度,加快挥发分的释放速度。煤粉中加入一定量的生物质细末,在特定的黏结剂和工艺条件下,利用普通成型机压制成型,形成生物质型煤。生物质型煤由于加入一定量的低着火点、燃烧速度快的生物质,在燃烧中型煤表面形成大量微孔,改善了燃烧条件,从而加快了型煤的燃烧,提高了型煤的燃烬率。

1.5混合燃烧性能的研究

为了改善块煤和型煤的燃烧状况,提高煤炭的利用效率,块煤与生物质型煤进行混配燃烧。通过燃烧实验和实际锅炉燃烧,在满足锅炉燃烧要求、提高燃烬率的基础上,调节型煤与块煤混配比例,使燃烧产生的烟尘、二氧化硫排放量达到环保要求,成为层燃锅炉高效、洁净颗粒燃料。

2、燃烧试验检测结果

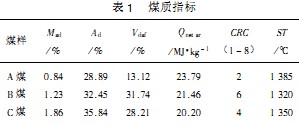

根据黑龙江地区煤炭资源特点,选用3种不同类别的煤,其煤质指标见表1。

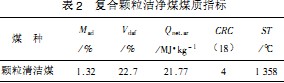

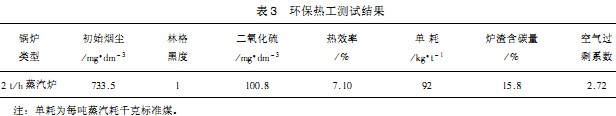

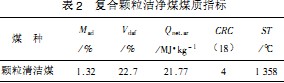

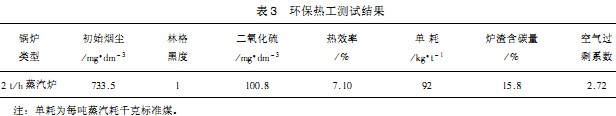

3种煤分别筛分,大于25 mm粒级可以作为块煤出售。根据用户锅炉的特点和对煤质的要求,利用上述3种3~ 25 mm粒级颗粒煤按一定的比例进行混配,再加入复合添加剂,研制出了适应普通工业锅炉要求的颗粒洁净煤。小于3 mm粒级的末煤经过配比与一定长度的生物质混合,在复合黏结剂作用下,用普通成型机成型。生物质型煤与颗粒配煤按一定比例混合,形成层燃锅炉高效洁净颗粒燃料。表2是送检颗粒燃料的煤质指标,该煤在专用环保检测锅炉试烧,其环保热工测试指标见表3。

3、结论

工业锅炉燃用颗粒清洁煤,其烟尘初始排放量、二氧化硫排放量和林格曼黑度均达到了一类地区标准,而且锅炉燃烧稳定,炉膛温度高,热效率高,炉渣含碳量低,具有显著节能效果。

通过添加复合颗粒洁净煤添加剂和混入一定量的生物质型煤,使颗粒配煤燃烧性能得到改善;同时添加剂减少了燃煤的烟尘和二氧化硫的排放,可以较廉价地实现动力煤的洁净燃烧。所以层燃锅炉高效、洁净颗粒燃料是一种新型洁净煤技术,具有较好的推广前景。

三门峡富通新能源销售生物质锅炉以及销售和生产生物质颗粒燃料的颗粒机、木屑颗粒机、秸秆压块机等机械设备。