颗粒机环模的耐磨性随它的表面硬度、显微结构和化学成分而变化。要使环模得到最佳的耐磨性,关键在于材料的选择和热处理的方法。

b.耐腐蚀性:有些饲料成分和添加剂在高温、高压下会引起点蚀,从而腐蚀环模材料。

因此,腐蚀是影响环模性能的最关键的影响因素,必须加以控制。高铬、高碳的环模具有最好的耐腐蚀性。

c.韧性:在制粒过程中坏模承受很大的压力,这种压力能引起环模的即时损坏;超过工作时问也会造成环模的疲劳损伤。冈此,环模材料的选择、热处理的方法和模孔的多少都是决定环模韧性的重要因素。

1.3.1环模材料

(1)环模材料的特性

a.耐磨性与韧性:提高环模硬度(假定会属结构固定不变)能增强耐磨性,但会降低环模的韧性。换言之,用提高环模硬度的方法来改进耐磨性,会增加脆性、降低韧性。因此必须将环模的硬度限制在能保持使用所需最低限度的结构水平下。

b.耐腐蚀性与耐磨性和韧性:环模的会属结构差和耐腐蚀材料的化学成分不佳会降低耐磨性,坏模的冲击韧性也比较筹,较容易开裂。

c.韧性与孔数:如果使用一种质最较差的环模材料而想通过增加孔数来提高制粒产

量,是很难达到的。增加孔数很可能导致环模的丌裂。环模材料(在热处理的同时)具有不同强度和不同韧性的特点。有些材料的孔数要少一点才能保持最低程度的韧性和结构强度。

(2)环模模材料的选用

环模的主要失效形式是磨损和断裂,因而要求环模成品既要表面硬度高,又要有一定的韧性。同时,由于某些饲料和添加剂在高温、高压下对环模有腐蚀作用,又要求环模材料具有耐腐蚀性。几个因素相互制约。如果提高了环模表面硬度,虽提高了环模的耐磨性,却使环模的脆性增加,降低了环模的抗断能力:耐腐蚀性较好的材料,其会相组织和化学成分会使材料的耐磨性和冲击韧性降低。所以在选择环模材料时,应综合考虑,使坏模的综合性能最好。

对于环模的特性怎样才算优质以及与选材之间的关系如何,很难下一个完整的定义。圈内环模材料主要有碳素结构钢、合会结构钢和不锈钢三类。上述三大类材料有很多品种,它们的物理性质和化学性质又各不相同。每一类材料在制造过程中又都能通过特殊的热处理方法改变其性质的。

国外环模材料一般使用优质合金钢和不锈钢,其中优质合会钢主要选用低合金渗碳钢,如18N iCrMoo,20CrN iMo,820V1 17(相似于我国17CrN 12Mo)等Cr-N i系钢。这是由于Cr-I j系钢淬透性好,并和强度、韧性有较好的配合,心部淬火后硬度一般为20~48HRC,表面淬火后硬度达60HRC以上,基本能满足环模既要表面耐磨,又要求心部强度高的特殊要求。不锈钢环模国外一般采用X40Cr13(相似于我国的4Cr13)。

国内环模材料主要有碳素结构钢、合会结构钢和不锈钢三类。碳素结构钢如45钢,其热处理硬度一般为45~50HRC。它属于比较低档的环模材料,其酣磨性和耐腐蚀性都较差,现基本被淘汰。合金结构钢,如20CrVnTi、40Cr、30CrMo等,热处理硬度在50HRC以上,并具有良好的综合力学性能。由此类材料制造的环模强度高,耐磨性也好,但缺点是耐腐蚀性不好,特别用在鱼饲料、万寿菊颗粒、木屑颗粒、秸杆颗粒等的吨料环模价格比不锈钢高得多,现也逐步淘汰。不锈钢材料有X46Cr13(德国牌号)、4Cr13、3Cr13等,这些材料的刚度和韧性都较好,热处理硬度大T50HRC.并具有良好的耐磨性和耐腐蚀性,使用寿命较长,吨料环模费用最低。三门峡富通新能源出售饲料颗粒机、木屑颗粒机、秸秆颗粒机环模。

1.3.2环模的工作面积、孔结构、厚度和开孔率

环模工作面积指环模的内径周长和有效宽度的乘积,有效宽度指环模两越程槽之间的距离。在同样的工作面积下,坏模内径和有效宽度成反比。在低产量的水产饲料制粒,为保证环模轴向出料均匀,减小环模有效宽度,则增大环模直径D。

颗粒料是从环模上的小孔挤出,模孔的轴线一般都是指向环模的轴线。

环模的孔形和厚度对制粒的质量和效率有着密切的关系。选择环模的孔径太小、厚度太厚,则生产效率低下、成本费用高,反之则颗粒松散、影响质量和制粒效果。因此科学地选用环模的孔形和厚度等参数是高效、优质生产的前提。

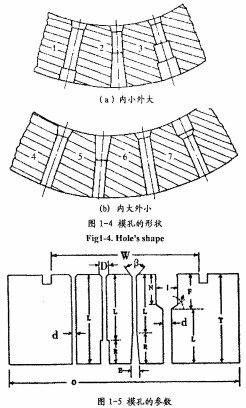

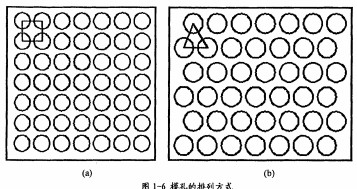

环模示意图见下图。

环模的孔形:目前常用的模孔形状主要有直形孔、反向阶梯孔、外锥形扩孔和正向带锥形过渡阶梯孔4种。直形孔加工简单,使用最为普遍:反向阶梯孔和外锥形扩孔减小,模孔的有效长度,缩短了物料存模孔中的挤压时间,适宜于加工直径小于Ø10mm的颗粒;正向带锥形过渡阶梯孔适宜于加工直径大于Ø10mm的粗纤维含量高、体积质量低的颗粒饲料。除了上述4种孔形以外,还有外锥形孔和内锥形孔、非圆形孔等多种孔形,但使用不普遍。直形孔适于配合饲料的制粒:外孔扩大适用于脱脂糠等高纤维饲料的制粒;内孔扩大适合于牧草粉类体积大的饲料制粒。

进料孔口直径应大于模孔直径,这样可减少物料的入孔阻力,以利于它们进入模孔。进料孔有3种基本形式,即直孔、锥孔和曲线形孔。前苏联学长的研究结果表明进料孔形中以曲线形孔最优,其次是锥孔,直孔最差。不过,曲线孔需要专用工具加工,尤其是在孔径较大时加工较为困难。为此,美国CPM公司将小孔(孔径小于lOmm)环模的模孔进料孔采用曲线孔形,而大孔(孔径大于10mm)环模的模孔进料孔不采用曲线孔形,而是采用锥孔、直孔或与锥孔组合形式。锥孔生产小孔颗粒时,进口锥角b =30。。对于大孔径,难以压制的纤维性轻质原料,常用正向带锥形过渡阶梯孔,直径为d>10mm、I=1~2d,Ø=30。~45。。实现大孔预压、小孔成形挤压的过程,确保制粒的质量。

减压孔的深度和直径(R、E):对于纤维含量高的原料,由于它所具有的制粒特性的差异,要求在压粒的过程中减少通过模孔的阻力,即要求在额定受压后减压成型藉以降低回弹率。为此,模孔应设计成两区段,进料挤压区段L和减压出料区段R,即L+R=T。减压出料孔有三种基本形式:直孔、锥孔和锥孔与直孔的组合,其中直孔和锥孔最为常用,它的最大孔径稍大于模孔直径d,其深度取决于相应的有效工作长度L。在有些情况下,尤其是当加工料出现在深减压孔内会膨胀而堵塞,或者当减压孔使环模的强度降低时,宜采用锥孔与直孔的过渡组合方式,或者采用锥孔。

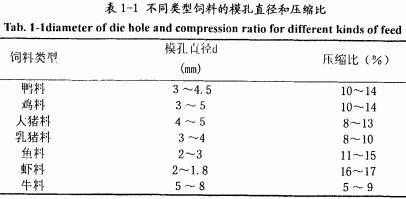

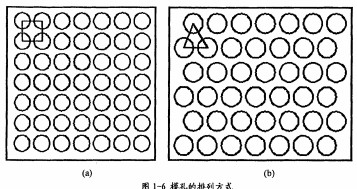

模孔的排布方式也是环模设计里面一个很重要的问题。根据饲养对象的不同,颗粒料的大小也不同,但是一旦饲养对象确定后,颗粒料的大小也就基本确定料,模孔的大小也就可以确定下来。通常模孔的排布方式有两种,一种是排成比较整齐的阵列,一种是错位排布,如图1-6所示。为了使物料能够比较好地进入模孔,模孔的排布方式一般是进行错位排列,通常按等边三角形布孔,也有按等腰三角形布孔。

环模工作面的丌孔率是环模的一项重要指标。它是工作面(内壁)模孔总面积除以坏模工作总面积。丌孔率的大小对颗粒机的生产率有很大影响.在考虑压摸有足够强度的条件下,尽量提高丌孔率。环模钻孔时的排列方式一般沿周向排列,并在宽度方向上排与排之问的小孔相互交错,使整个钻出的小孔呈近似等边角形排列。如果设小孔的直径为d,小孔与小孔之间的壁厚为a,环模开孔率则为v=0.9*(d/a)2=0.9*(d/(d十t))2。

开孔率越高,则出料多。另一方面,模孔间壁厚t越大,则环模强度越大,开孔率越小。所以要选择合适的壁厚t来保证环模强度和开孔率。从上面的公式可以看出,一般的规律是,模孔直径越大,环模丌孔率越高。丌孔率越高,出料越通畅,但模孔壁厚L减小了,环模强度减小。所以一定要根据强度确定开孔率大小,挤压力大的草料、秸杆料、木屑等物料环模的开孔率要比饲料环模小一点,保证环模强度,防止环模丌裂。

模孔的有效长度(L):模孔的有效长度是指物料挤压(成形)的孔模长度。模孔的有效长度越长,物料在模孔内的挤压时间越长,制成后的颗粒越,坚硬,强度越好,颗粒质量也越好。反之,则颗粒松散,粉化率高,颗粒质量降低。

环模的厚度(T):综合考虑模孔的有效长度、减压孔的深度以及环模的强度来确定。环模厚度和孔径以及被压物料特性有关,环模越厚、模孔越深、孔径越小,则孔壁阻力越大,物科挤压越坚实。压制不同饲料,不光按孔径来选用环模,还需要选用相应的最佳环模厚度,刘选用最佳深(厚)径比,以便获得优质颗粒饲料,还不堵塞模孔。国际上通常选用环模的厚度(T)为32~127mm。

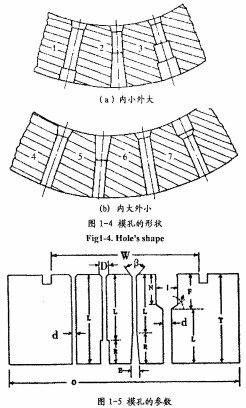

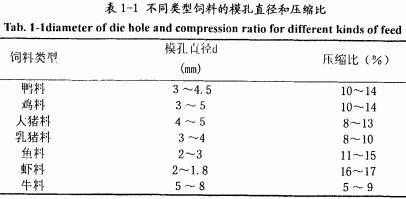

压缩比(L/d):模孔的有效工作长度L与其孔径d之比,称之为长径比。压制不同的物料,需要采用相应的最佳长径比,藉以压制成密实的颗粒制品。例如,压制玉米粉所需的长径比一般为12,压制苜蓿草所需的长径比为8。使用长径比这个参数能够反映加工料对其环模结构参数的相应要求。所以,不同粒径的颗粒只要选用长径比合适的环模,能生产出相同质量的产品和高的生产效率。不同类型饲料的适宜模孔直径和压缩缩比见下表。

三门峡富通新能源销售颗粒机、

秸秆压块机、

木屑颗粒机等生物质燃料饲料成型机械设备,同时我们也有颗粒机环模等配件出售。