1.3.3环模线速度

设计环模转速时要考虑四个问题:①制粒产量:它与转速没有正反比关系,存在最佳转速范围对应最佳产量;②颗粒成形率,太高转速容易把压制出来的颗粒甩碎,降低成形率,即等于产量下降;③不同饲料配方对应不同转速,以压制高品质饲料;④环模内径尺寸,环模运转过程中产生离心力,转速太高,离心力就越大,影响

颗粒机稳定性。综合上面因素和结合世界制造颗粒机的经验,环模的转速应由环模内径线速度确定。

根据经验,模孔直径小的环模,应采用较高的线速,而模孑L直径大的环模则应采用较低的线速。环模的线速,会影响制粒效率、能耗及颗粒的坚实度。在一定范围内,环模的线速提高,产量增大、能耗提高,颗粒的硬度和粉化率指数上升。一般认为,模孔直径为3.2~6.4mm时,环模的最高线速可达到10m/s;模孔直径为16~19mm时,环模的最高线速应限制存6.1~6.6m/s。而在实际应用中,国内外厂商选用的环模线速均在3.5~8.5m/s。而一机多用的情况下仅使用一种线速度,是不能适应不同种类饲料加工的要求的。比较普遍的现象是,大型颗粒机生产小孔径颗粒饲料时质量不如小型颗粒机效果好,尤其是在生产直径3mm下的畜禽饲料和水产饲料时特别明显。环模的线速过低和爪辊直径过人是主要因素,这些因素会造成压制物料穿孔速度过快,从而影响硬度和粉化率指数。最理想的解决办法是采用无极调速。由于位置投资成本的限制,也不太现实。CPM等多家公司采用可调双速传动,以适应不同孔径和原料的加工需要,获取最佳的生产效果,提高颗粒机的通用性。国外还有多家公司采用同一种机型配置2~3种不同的环模线速,供客户选择,以适应不同的专业生产要求。

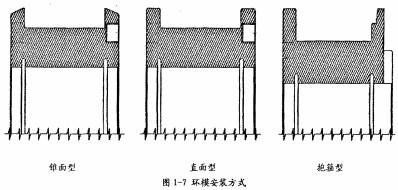

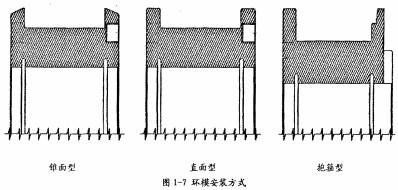

1.3.4环模安装方式

环模安装方式主要有直面式安装、锥面式安装和抱箍式安装。直面式安装简单,坏模不易倾斜.但环模固定螺栓容易剪断,不适用于大型号的颗粒机.锥面式安装环模定心性能好,传递扭矩大,环模固定螺栓不易剪断,但需要装配者细心和掌握一定的技巧,不然环模易装斜。抱箍式安装比较适用于小型号的颗粒机,安装方便,需时短,缺点是环模本身不对称,不能掉面使用。

目现市场上环模安装方式主要有:螺栓联接安装、锥面联接安装和抱箍联接安装。

螺栓联接安装方式简单,环模不易倾斜,但同心度不好及环模螺栓孔和空轴传动轮上的螺栓孔位置度不相配时,安装后可能单只螺栓受力时,螺栓容易断,选用环模时要求供应商保证螺孔的位置度,并且要求用转模钻孔。

锥面联接安装的环模定心性能好,传递扭矩大,环模固定螺栓不易剪断,但使用中螺栓松动,传动轮上的锥面磨损后,必须通知供应商环模上的锥面的大小头直径都放大一点,环模制作不能标准化。

抱箍联接安装具有锥面联接的定心性能好,传递扭矩大等优良性能,是一种轴向锥面联接方式;环模使用中挤压力大,抱箍型联接是对环模很好的加强,但整体抱箍在热处理时抱箍根部应力大,环模容易丌裂。改成热压镶箍工艺后,热处理时环模内应力小.热处理后环模热压加箍,环模内生产预压应力,和压辊对环模的挤压应力相抵消。箍材料为碳钢,可降低不锈钢材料成本。是一种较好的联接方式。

1.3.5环模直径与制粒生产效率和品质的关系

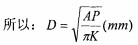

(1)环模内径D和压带宽b

根据单位功率面积理论推导,环模内径D应在一最佳范围内,由单位功率面积A计算式得:

A=πDb/P

在相同环模面积的情况下,宽度过小使坏模直径相应增大,从而主机整体体积都增加,造成不必要的浪费;宽度过大使物料落入环模后,不能达到稚料均匀,至使坏模和压辊在使用的过程中磨损不均匀,寿命减少。所以选择合理的环模宽度和直径,既是保

证压制机产量的关键,也是提高易损件和整机寿命的关键。经研究试验,~般,b与D的关系为:

b= (0.2 - 0.3)D=KD

(2)环模直径与制粒能耗的关系

大直径环模颗粒机由于增加了环模的有效工作面积和压辊的挤压作用,可提高饲料的生产效率,降低磨损费用和操作成本,使物料能均匀地通过制粒工序,避免过度挤压,提高颗粒的质量。从不同环模直径与电耗的关系见下图。从图中可以看出,在相同调质温度和耐久性指标下,使用小直径的环模和大直径环模相比电耗有明显的差异。因此,使用人直径环模足降低制粒能耗的一项有效措施。

(3)不同规模颗粒机质量、产量、能耗、成本之间的关系系

颗粒机的规模大小,决定了环模的直径大小。2台环模直径相差500mm、压辊直径相差80mm的颗粒机,在质量基本稳定的前提下,大直径环模、压辊颗粒机,产量提高65%,能耗低15%。颗粒压制的规模越大,相关成本越低。

(4)环模的直径与使用寿命和成本之问的关系

环模的直径与使用寿命成线性关系,环模的直径越大,环模的使用寿命越长。从而可以降低环模和厂K辊的磨损费用。环模直径900mm与520mm相比,生产每吨饲料可减少环模和压辊成本50%,

1.4课题研究的依据和研究内容

我国是饲料牛产的大国,饲料产量占世界总量的1/8,已连续多年居世界第二位,每年还以lO%以上的速度增长。我国饲料总产量的70%以上为颗粒饲料。环模颗粒机足颗粒饲料加工的重要设备,广泛应用于畜牧业家禽养殖业渔业等饲料加工。环模是颗粒机的关键零件,同时也是最主要易损件。根据统计,环模损耗费占整个生产车问维修费的25%以上,同时对挤压出来的颗粒饲料质量有着直接的影响。其使用寿命和质量的优劣卣接影响到颗粒饲料的生产成本和质量。

国内进行饲料加工设备研究和生产的企业也是发展很快。国内对于环模颗粒机的研究从各个方面各个层次展丌,对于影响环模颗粒机制粒质量、生产率的环模和压辊使用寿命等进行了卓有成效的研究。研究资料表明,国内的颗粒机与国外相比而言,还有相当的技术上的差距。

本课题以颗粒饲料加工关键设备环模颗粒机的关键零件环模为研究对象,对环模的材料、热处理工艺和模孔冷加工工艺进行研究。为了实现对环模的评价,本课题研究过程中,做了大量的试验,采用试验设计的优化方法和有限元分析方法相结合的研究方法。在试验设计中,采用正交试验的方法,分析环模的材质、热处理工艺和冷加工工艺等试验因素对环模质量的影响。模孔冷加工工艺主要研究坏模钻模孔程序及对粗糙度的影响。环模热处理工艺主要研究真空炉淬火温度对环模硬度的影响、回火温度对坏模硬度的影响、真空淬火对环模模孔粗糙度的影响以及真空淬火、回火对环模尺寸的影响。有限元分析中以UG、ANSYS作为仿真环境,针对环模使用寿命的问题,分析环模在均匀载荷与非均匀载荷时的应力与应力强度分别情况,提出合理的方案以解决环模的不均匀磨损。本课题最终形成了真空淬火热处理标准工艺及环模模孔枪钻冷加工标准工艺,形成环模的验收标准。

三门峡富通新能源生产销售颗粒机、

秸秆压块机、

木屑颗粒机等生物质燃料饲料成型机械设备。同时我们也销售颗粒机环模等配件。