第二章试验材料与方法

2.1试验材料

40Cr

颗粒机环模材料

4Cr13环模材料

2.2主要仪器与设备

HN-3H型红外碳硫分析仪 无锡英之诚高速分析仪器有限公司

TH160硬度计 北京时代集团公司

金相显微镜 中国上海仪器厂

游标卡尺(0. 02mm) 量程:0-300 成都成量工具集团有限公司

西分表头(0.01mm) 量程:0-5 桂林安一量具有限公司

DCK显微数码照装置 北京市永十机电技术公司

CTS-3000超声波探伤仪 上海丰君仪器仪表有限公司

WE-30型液压万能材料试验机(100N/格)南京利林机电设备有限公司

CA6140车床 沈阳第一机床厂

Z3050×16/1型摇臂钻床 沈阳第一机床厂

表面粗糙度比较样块 南京高辉精密样板工具厂

HMCK.J01环模沉孔机 自制

HMD.J02环模倒角机 自制

TLM枪钻 德国IXION公司

WARWICK立式真空淬火炉6.OVVPT 美国SECO公司

真空炉水系统 美国SECO公司

水系统冷冻机 美国SECO公司

5立方米氮气储罐 美国SECO公司

1500*1500*1600-90回火炉 美国SECO公司

oxoi-o环模清洗机 自制

环模烘干机 自制

2.3试验方法

2.3.1典型环模材料的加工工艺

对于同一环模材料,不同的加工工艺将直接影响环模的质量及质量稳定性,因此,制定合理的环模加工工艺非常重要,是提高其使用寿命和稳定质量的关键。环模因其结构,一般由锻造专业厂家提供环模锻打毛坯。一个合理的环模加工工艺主要包括锻造、粗车、精车、钻扩孔、磨内孔及在机加工工序间安排适当的热处理工艺。

①40Cr环模材料加工工艺

方案1:开料→锻造→粗车→正火→精车→调质→精车(端面)→钻(扩)孔→渗氮→磨→试压→涂防锈油→检验入库

方案2:开料→锻造→正火→粗车→调质→精车→钻(扩)孔→淬火→磨→除氧化层→试压→(磷钝化)→试压→涂防锈油→检验入库

②4Cr13环模材料加工工艺

开料→锻造→粗车→法兰孔→钻孔→倒角→沉孔→清洗→淬火→精磨

高碳高铬不锈钢经锻造、数控车铣、数控枪钻、倒角、沉孔及真空热处理等工序加工成环模。

2.3.2环模模坯锻造方法

环模模坯采用锻打工艺,环模制造商进行锻造。采用合适的加热温度和时间,保证加热过程中的温度均匀性,锻后控制冷却温度和速度。

材质4Cr13颗粒机环模,环模的锻造工艺是:圆锭经锯床切割成环模坯料,坯料锻造加热入炉温度为700℃下,预热3~5 h,缓慢加热3~4 h,升温到1160℃保温2h后出炉锻造(始锻温度1 140℃,终锻温度900℃),往返锻造4次。终锻后立即退火,退火工艺为:缓慢升温到880℃保温5h,随炉降温到660℃后再升到860 C,保温3h后随炉冷却至500℃出炉。

材质40Cr颗粒机环模, 锻造加热温度为1160,始锻温度为1100℃,终锻温度为800℃,冷却方式为炉冷。

2.3.3环模模孔加工工艺

(1)模孔加工设备

环模模孔加工设备主要有:自动多工位钻床、单头手工钻、单头自动钻等设备。自动多工位钻床常见的有:8~12工位的立式或卧式钻床和4~8工位高速注油深孔枪钻。

手工钻分度输入误差大,高减速比的分度机构也能保证分度的精度,但钻孔速度控制不好,模孔粗糙度差:自动单头钻有高的分度精度、严格控制的钻削速度和排屑机制,模孔质量好;双头或多头自动钻,模孔质量好,生产效率高,但分度精度和孔间壁厚均匀性受设备安装精度影响大。加工MLlZL600环模模孔,模孔8000孔,四钻枪钻加工时间21小时,同等情况下,普通钻床加工时间为85~95小时左右。

普通钻床转速为6000r/min左右,模孔粗糙度为Ra3. 2~6.3μm。

本试验主要在某颗粒机集团进行,采用JXION-TLM德国生产枪钻,保证了环模模孔的位置精度及表面粗糙度,从而使环模的产量得到了有效的提高。该枪钻加工环模外径400~1200mm,环模孔径1.2~3.0mm,转速可达20000 r/min,模孔粗糙度可达Ra0.4~0.8μm

(2)计算开孔率

JXION-TLM多工位自动枪钻采用电脑排孔软件包软件模拟环模材料强度校核。

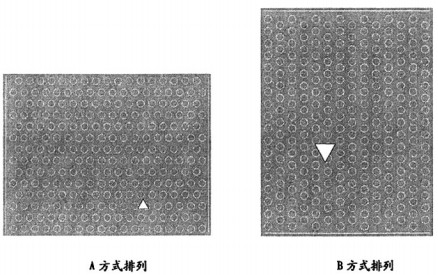

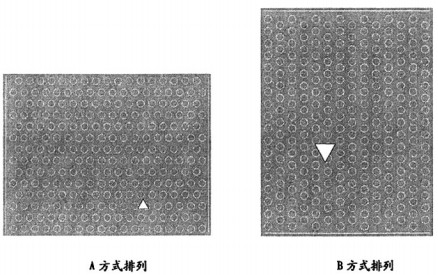

环模孔的排列方式有两种方式:

开孔率计算:

A方式排列开孔率:如果设小孔的直径为d,小孔与小孔之间的壁厚为a,环模开孔率为v,则v≈0. 9(12/(d+a)2;

B方式排列开孔率:如果设小孔的直径为d,小孔与小孔之间的壁厚为a,环模开孔率为v,则v≈0.-78d2/(d+a)2;

A方式排列丌孔率大于B方式排列丌孔率,颗粒机产量高。

(3)编制环模钻模孔程序卡

1)输入环模内径、工作宽度、模孔直径,确定钻头直径。

2) aIXION (102 104 105)编程参数计算

边距A=[环模边厚(距>+到边距离(边距C)环模外圆内端面到基准面尺寸

边距B=排间孔距

边距C一到边距离

边厚=环模的外圆内端面到基准面的尺寸

3)进给速度

在钻头_丌始前进的过程中,当大臂部分向前的时候可以用进给120mm/min的速度,

当钻头部分向前时,要选用的速度:

①当钻头前进: 进给速度-70~50mm/min

②当看不到钻头尖部: 进给速度-50~30mm/min

③当看不到整个钻头: 进给速度-30~10mm/min

④当钻套与换模间缓冲: 进给速度≤8mm/min

4)根据参数,生成环模钻模孔程序卡。

(4)输入程序加工模孔

(5)模孔沉孔

采用环模倒角机对环模模孔进行倒角,倒角后进行去毛刺处理。

(6)模孔沉角

针对制粒特性而设计的沉孔,称之为工艺沉孔:针对物料特性而设计的沉孔,称之为工作沉孔。

沉孔孔径计算:沉孔孔径中D等于模孔直径①d+0. 5mm,另外也可针对特殊的物料或客户的要求而定:

沉孔深度计算:工作沉孔深度H根据颗粒机功率、孔径及压缩比而定,也可根据客户的特殊要求而定。

采用环模沉孔机加工沉孔。

2.3.4环模热处理工艺

近年来,我国大型饲料机械生产厂家引进国外了大直径真空淬火炉,开始采用真空炉对环模进行整体淬火,这种热处理方法称为真空气淬工艺。相对于传统的整体淬火,这种真空热处理技术具有如下优点:工件变形小;热处理后的金属表面非常光洁,没有氧化、腐蚀、脱碳或增碳等现象发生。特别是环模孔的粗糙度在真空气淬后基本上不降低,这对保证颗粒饲料的产量至关重要。另外真空热处理炉用途广泛,且节能、安全可靠、无污染,易于实现自动化操作。

本试验采用SECO/WARWICK立式真空淬火炉,一次热处理工件的最大装载量lOOOkg;用作气淬冷却介质的气体为氮气。

(1)清洗、干燥

环模加工成形后,热处理前对环模采用环模清洗机进行清洗。

环模在清洗机中清洗,3~4h,清除油污、锈迹、模孔中铁屑。取出后放入环模烘干机烘干,烘干温度180℃,时间3h。

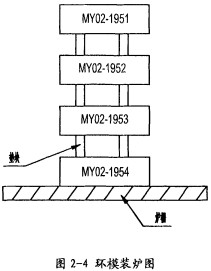

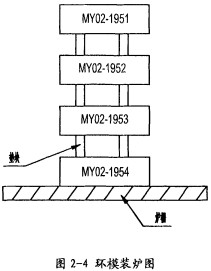

(2)装炉

待环模完全干燥后,入炉处理。环模平放在炉床中心,垂直叠放。环模与环模之问用垫块隔开。环模在真空室内放置时,相互之间要用两根长条形的金属棒隔开。一是工件在真空室内的受热方式主要是辐射换热,因此相互之间尽量不要遮挡,环模不应直接叠放在一起。二是通过会属棒的接触使环模之间相互牵制,可减少其在热处理过程中变形。同时可保证环模热处理后的硬度均匀性。

(3)加热

设置一定的真空度下,将置于密闭真空炉内的环模加热到奥氏体化温度以上,保温后,使Cr合物溶于组织中。

(4)保持均温

保持均温的时间长短可按式计算:T=ah。

式中,h是工件的有效厚度。对于大部分环模,其值应在40~100mm的范围内。a是保温系数。对于1040℃左右的加热温度,其值为0.5 min/mm(环模壁厚),保温时间设定为45~50 min。

在加热周期中,环模在650℃和850℃两处分别经历了持续时间45min的预热均温阶段。原因有两个,一是高铬不锈钢的导热率比普通碳钢要低,因此环模的外表而与内部中心的温差比较大,为消除由此产生的热应力,有必要保温一段时问以尽量减小温差。二是由于在升温过程中,环模的实际温度要低于真空室内温度,环模尺寸越大,这种温度滞后现象越严重。因此需要保温一段时问以使得环模内部的实际温度上升,更趋近于图2-5所示的加热周期中的真空室内温度。当真空室内被加热到最高温度1040℃时,保持了50min的均

温。