1.4生物质

颗粒燃料致密成型技术研究现状

1.4.1生物质致密成型理论研究现状

20世纪初,生物质颗粒燃料致密成型燃料技术开始有了发展,美国人对其成型机理进行探讨研制出了螺旋挤压式成型机。20世纪50年代日本引进国外成型技术,经过研究改进后,制造出了棒状燃料成型机,并应用于生产发展成日本致密成型燃料工业体系。到了80年代,日本对生物质致密成型技术进行了研讨,对成型机挤压模模具的尺寸与结构、压缩时的温度、压缩物料的含水率、原料的尺寸大小以及压缩过程中的能耗等进行了实验研究,大大改进了致密成型设备。1984年日本的成型燃料生产厂家达172家,生物质成型燃料生产总量达2.6x 10

5吨。

德国的Rumpf针对不同材料的挤压致密成型,研究了成型产品内部的粘结方式和粘结力类型并进行了分类;在对生物质致密成型燃料的研究中J.A.Lindley认为,虽然成型颗粒燃料的密度和强度受温度、压力、含水量、添加剂等因素影响,但是生物质成型燃料内部的成型机制都可以用粘结力和粘结类型来解释。国内盛奎川、吴杰等人对生物质秸秆原料在挤压成型模具内的流变规律以及受力进行了试验研究,并对玉米秸秆粉粒体的致密成型过程从微观的角度进行了粒子结构的分析。

我国于20世纪80年代开始发展致密成型燃料技术,当时主要从国外引进致密成型设备和技术。随后,我国研究人员针对国内现状,采纳国外先进技术,对致密成型技术进行探讨研究,使致密成型燃料技术得到更快的发展。

董玉平、申树云等人通过对生物质原料在致密成型过程中的非线性变形情况分析,推导了在复杂应力状态下环模的弹塑性本构方程,同时考虑了环模的热应变及弹、塑性应变等影响因素。

姜洋研究了影响成型燃料密度的三个因素,环模压缩比、生物质原料种类和原料含水率。给出了致密成型过程中原料含水率、玉米秸秆尺寸、压力与成型产品密度之间的关系,总结了在较低能耗情况下的致密成型燃料成型条件。

赵东用计算机对生物质原料在杯型模具成型过程进行了模拟。该文通过ANSYS有限元程序分析了生物质物料挤压模具时的状态,得到摩擦力一位移关系,确定了物料在模具中的流变规律以及模具的应变分布,并探讨了模具锥度、摩擦系数等因素对物料挤压成型的影响。

回彩娟分析了不同生物质原料的常温高压成型压块密度对抗渗水性的影响,总结出了成型压力与成形块的承载能力的关系。应用非线性弹塑性理论,建立本构方程,对生物质常温高压致密成型机理进行研究。

盛奎川对碎棉花秸秆进行致密成型试验。试验研究了压力、棉花秸秆尺寸和温度三个因素对压块机工作效率以及成型松弛块密度的影响,得到了在初始密度和压力相同的条件下,常温压缩比高温压缩的松弛比大,在初始密度和温度相同条件下,压力增大,松弛比相应减小。

恩和对环模粗饲料压块机行了分析研究,介绍了压块机的工作原理,研究了环模的开孔率、环模的转速、压轮直径、环模的直径等对压块的成型率、成型压力的形成、产品密度的影响,给出了环模转速与成型率、成型孔的长度与密度、成型压力与密度之间的关系。

1.4.2-生物质致密成型技术研究现状

1)致密成型方式

致密成型方式可根据有没有堵头分为“开式”压缩和“闭式”压缩。“开式”压缩是指将物料连续不断的喂入没有堵头的模具内进行压缩,它是一个连续的过程,是克服物料与模具之间摩擦阻力下,把物料挤出并成型的过程。在压缩过程中,每加一次物料都影响到前面的物料的挤压,其成型阻力主要是模具壁与物料之间的摩擦阻力、变形阻力及物料之间的相对移动等。由于开式模具没有堵头,成型阻力与闭式压缩差异较大。“闭式”压缩是指将物料放入有封闭堵头的模具内的进行致密成型,达到一定密度后取出,每压完一次物料都得拿出来成品,然后装入新物料进行再次压缩,致密成型后的产品在模具内不移动,这个过程是不连续的。每次挤压过程互不影响,每次的成型产品质量也不一,成型阻力主要来自于模具壁与物料之间的摩擦阻力、变形阻力、模具堵头阻力及物料之间的相互移动等。目前,国内主要进行“开式”压缩致密成型技术研究,旨在探索一般工程应用的压缩致密成型规律。“开式”压缩和“闭式”压缩的方式有所不同,但都对致密成型技术的进一步提高起到推进作用。

2)致密成型工艺

生物质秸秆致密成型工艺可分为不同的类型,根据对原料是否预处理可分为湿压成型和干态成型;根据对物料是否加热可分为热压成型和常温压缩成型。就目前而言,我国应用比较广泛的生物质致密成型工艺主要分为常温压缩成型和热压成型两种方式。

①常温压缩成型

生物质秸秆常温压缩成型工艺是指,在常温下将粉碎后的生物质秸秆原料利用压块成型机挤压成块状成型燃料的过程。其成型机理是在一定原料含水率和压力条件下,靠物料与模具之间的摩擦热使物料中的木质素软化和粘合,进而致密成型。

②热压成型

热压成型工艺主要包括原料粉碎、加热物料(模具)、压缩致密成型三个过程。它分为两种成型方式,非预热热压成型和预热热压成型。非预热热压成型是给模具外部加热,通过模具将热量传递给物料,使物料温度升高;预热热压成型是原料进入成型机模具之前经过预热处理。

3)致密成型设备

目前,生物质致密成型设备有很多不足之处,比如对物料的适应性差,能耗大等,有待于对其进行工艺参数的优化和结构改进。

我国应用的秸秆致密成型设备主要有螺旋挤压式、活塞冲压式和压辊式成型机三种。

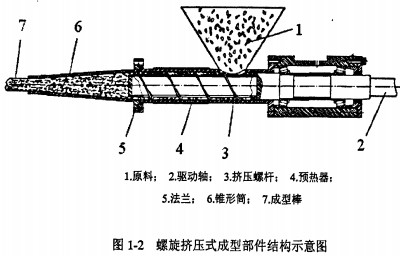

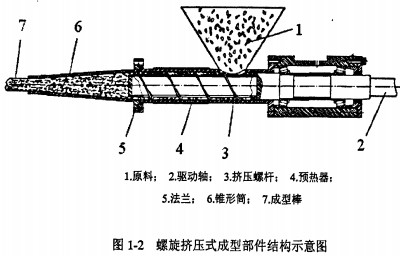

①螺旋挤压式成型机是研发应用最早的成型机,成型部件结构简图如图1.2所示。它是靠外部电阻丝加热,维持成型套筒温度在150~300℃之间,由于热量传递以致生物质中纤维素和木质素软化,能够使生物质很好的粘结在一起。物料经过螺杆挤压推进,进而致密为成型燃料。螺旋挤压式成型机具有运行稳定、成型燃料燃烧值高、可连续生产等优点,但是它在致密成型过程中对物料的尺寸大小、物料的,含水率以及螺杆的推进速度要求比较严格,成型工艺不好控制;还有就是单位生产率相对较低,单位产品能耗高,并且成型部件螺杆磨损严重,使用寿命短。

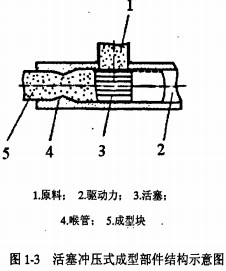

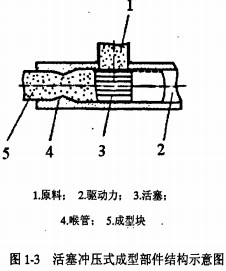

②活塞冲压式成型机如图1-3所示。它主要有部件活塞和套筒,根据驱动力的不同分为液压式成型机和机械式成型机。活塞冲压式成型机主要用于生产棒状或块状成型品,主要靠摩擦生热,一般不需要外部加热,这种机型是靠活塞的运动挤压使物料致密成型。在实际的生产中主要用的是液压式活塞冲压成型机,靠液压油缸提供动力使物料致密成型。它有使用寿命长、能耗低等优点,但也存在机器噪音大、运行稳定性差、润滑油污染严重等缺点。

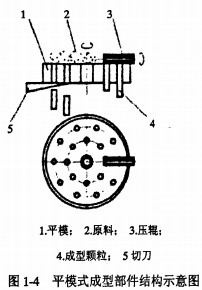

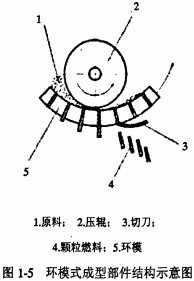

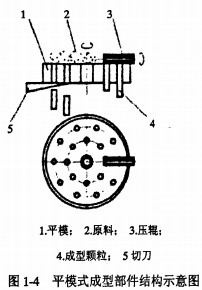

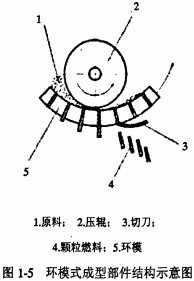

③压辊式成型机。分为平模成型机如下图14所示和环模成型机如下图1-5所不。

压辊式压块成型机的主要由压轮和压模组成。压模上设计有成型孔,是被挤压物料成型的模具,压轮外周表面加工比较粗糙,以增加摩擦力便于将物料压入模孔,压轮可绕自己的轴转动。

压辊式压块机的工作原理是:物料在压轮的作用下,被挤入成型孔内克服物料和模孔壁之间的摩擦阻力,然后被挤出成型,受重力的影响,压出的成型燃料自动断裂。压辊式压块成型机按照结构不同,可分为平模式压块机和环模式压块机。由于压辊式成型机能耗低、产量大、适应性强、产品质量高等优点,在实际生产中被大量的采用。

我国学者对压块机在生产过程中出现的问题进行了探讨和分析,改进了设备的关键部件,研究并开发了适合我国使用的致密成型设备。

辽宁省能源研究所、中国农机院能源动力所、江苏东海县粮食机械厂、河北正定常宏木炭设备制造厂等10余家单位研究和开发了生物质成型燃料设备。

三门峡富通新能源生产销售的

颗粒机、

秸秆压块机、饲料颗粒机等生物质燃料饲料成型机械设备,同时我们还有大量的生物质颗粒燃料出售。