1.5文主要研究内容

本文采用有限元理论和有限元分析软件ANSYS对生物质秸秆在环模式

秸秆压块机中的成型过程进行模拟。

1)结合秸秆生物质组成和环模的结构特点,探索环模式秸秆压块机的致密成型机理,提出在设计或选用环模式成型机时注意几项主要技术参数,对生物质挤压成型过程中影响的主要因素进行分析。

2)对生物质秸秆压缩致密成型过程的非线性问题进行分析,借鉴可压缩的生物质塑性理论,选用适合生物质秸秆的Druker-Prager屈服条件,推导出生物质弹塑性本构方程。

3)应用有限元分析软件对秸秆压块成型过程进行模拟分析。通过对玉米秸秆在环模内的流变规律,以及成型过程中摩擦力、应力、应变分布的分析,为挤压成型部件的优化设计提供理论依据。

4)对秸秆进行致密成型试验研究。分别改变原料含水率、原料尺寸、成型压力等因素,以玉米秸秆为原料进行致密成型试验。对比试验结果,找出成型效果较好的各种因素的最佳值。

5)通过对生物质秸秆致密成型机理的研究,找到影响成型效果和工作效率的主要因素,为秸秆压块机的设计提供重要理论基础。

第2章环模式秸秆压块机设计与分析

2.1环模式秸秆压块机主要结构及特点

2.1.1环模式压块机的总体结构与工作原理

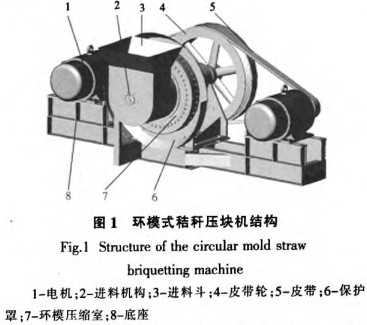

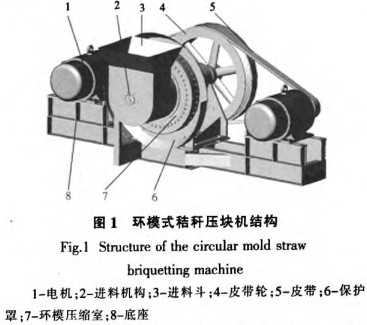

环模式秸秆压块成型机总体结构如图2-1所示。

环模式秸秆压块机工作时的挤压方式属于开式压缩,利用环模、压轮和物料三者间的摩擦挤压作用使短段散状物料成型。其工作原理是电机1通过皮带5带动皮带轮4转动,从而带动主轴转动。由于主轴与压轮机构和进料机构相连,进而带动压轮机构和进料机构2运转。散状物料经进料斗3进入带有不等螺距的螺旋进料机构机体腔内,进料轴转动将物料均匀送入压缩室7内。主轴带动压轮转动,由于压轮和物料之间挤压摩擦,将物料压入环模成形孔,物料在压轮压力与孔壁摩擦作用下逐层成形。由于模块的数量和电机的功率不同,环模式压块机的产量一般为500~2000kg.1-1,较为合适的主轴转速为130rpm。

环模式秸秆压块成型机有以下特点:

1)无外部热源。环模式秸秆压块机一般不需加热。环模、压轮、物料三者之间的相互运动、摩擦产生的热量能使物料粘结在一起,完成致密成型这个过程,而且产品的效果比较好。

2)环模式秸秆压块机对秸秆原料的含水率要求低,一般在5~250之间都能成型。

3)成型块品质好,强度高,热值高,成型块表面光滑,密度可达到0.8~1.2 kg/m3。

4)设备运转稳定,能耗低,产量大。

2.1.2环模式压块机的传动与进料机构’

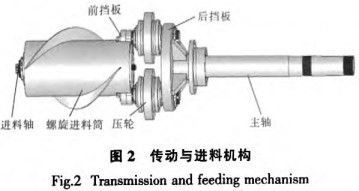

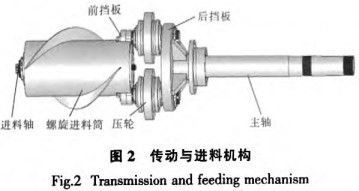

压块机的传动方式采用带传动。带传动具有过载保护和缓冲吸振的能力。由于进料有时不均匀,压块机的载荷变化较大且频繁,在工作过程中可能出现过载情况,采用带传动可以降低过载带来的影响,保护压块机。压块机核心部件是进料机构和环模压缩室。目前,进料机构与环模压缩室的传动机构是分开的,俗称“两根轴”,即压轮机构传动由连接带轮的主轴带动,螺旋进料机构由另一根轴带动,所以使得机器机构变得复杂。

本文传动机构和进料机构采用“一根轴”,如图2-2所示。其特点是在带轮的带动下,主轴1经后挡板6与压轮2同时旋转,再经前挡板5带动进料轴4和螺旋进料筒3-起旋转,这样一组电机可带动压轮机构和进料筒同时工作。

2.1.3环模式压块机的压缩室结构

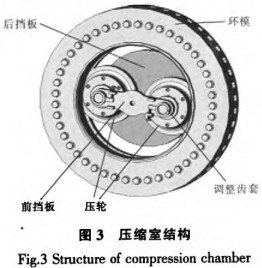

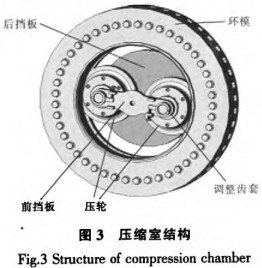

压缩室结构如图2-3所示。秸秆原料的压缩是靠环模1与压轮3间的相对运动实现的。环模通过螺栓固定在机体上,两个压轮由前挡板4和后挡板5固定连结,后挡板5与主轴连结由电机带动旋转,压轮在公转的同时由于物料的摩擦而自转。

压缩室采用双压轮机构,两个压轮以主轴为中心线成对称布置,使压轮受力均匀,物料能够均匀及时地进入环模沟槽,不仅使产量增加,而且可保证主轴和进料轴的同心度。压轮每完成一次公转周期就将布满环模沟槽内的物料压入模孔内,从而形成了物料块的一个压层。随着物料的不断喂入,在压轮的压力作用下,物料被接连不断地挤入模孔中,通过模孔后便形成了物料压块。

2.2环模式秸秆压块机主要技术参数

环模式秸秆压块机由于产量大、产品质量好、能耗低等优点,在实际生产中已广泛的应用于生物质秸秆致密成型中,受到大家的好评。低品位的、密度小的秸秆经环模式压块机压缩后变成高品位、密度大的成型燃料,成型燃料的热值比原来大大提高,而且便于储存和运输。成型块产品的质量很依赖于环模式秸秆压块机性能的好坏,这要求我们在设计环模压块机时注意几项主要技术参数。

1)主电机功率

环模式压块机的产量与主电机功率有着直接关系。在设计压块机时,根据压块机的产能来选取主电机。若电机功率太小,虽然能耗低,但是压块机产量小,成型压块的品质低;若电机功率太大,虽然产量增大,成型块品质也高,但是能耗也大。因此,需要进行电机功率优化,合理选用电机,使产量与功率之比达到最大。

2)环模长径比

环模的长径比是指环模的有效工作长度和模孔直径之比。在选用优质环模的前提下,可根据生物质原料配方和产品要求选用合适的模孔形式及环模的长径比。长径比大成型块结实,外观光滑且有光泽,但能耗大、生产成本高。反之,长径比小可增加成型机的产量,减轻压轮和环模的磨损,降低能耗,但是成型块松散,有裂纹,品质较低。通常依据压块产品品质的要求调整具体的长径比。

3)环模的开孔率

开孔率的大小影响环模强度和成型机的产量。开孔率小,产量低,环模强度高;开孔率大,环模强度小,压块机产量高。

4)环模与压轮之间的工作间隙

环模与压轮之间的工作间隙非常重要,太大或者太小都影响压块机的生产率。所以,正确合理的调整环模与压轮的间隙很关键。一般来说,环模与压轮的间隙为1~5mm。以实践经验来说,若环模和压轮的间隙太大,物料将在压轮和环模之间打滑,物料很难被挤入模孔之内,导致机器工作效率低下,而且成型很困难;若间隙太小,压轮和环模之间摩擦力增大,环模容易损坏,维修成本太高。一般情况在压块机刚开始工作时,尽量调小压轮和环模的间隙,使环模与物料充分挤压,容易成型,当成型机正常工作时,可以将他们的间隙调大,产品和产量提高了,也有利于减小环模的磨损。

2.3生物质致密成型原理

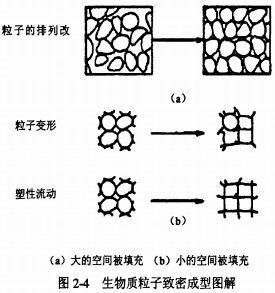

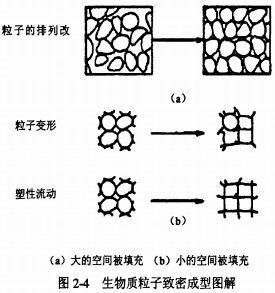

由生物化学可知,植物细胞中含有纤维素、半纤维素、木质素、树脂等物质。在生物质的挤压过程中,粒子的挤压变形如图24所示。

由图2-4可以看出,一开始粒子与粒子之间的空隙比较大,当施加一定压力时,粒子之间相互移动位置发生改变,一部分粒子受到挤压填入到粒子之间的空隙内。当粒子间的空隙被填满后,别的粒子就很难再进来了。要去填充周围的空隙,只有经过再增大压力靠粒子本身的变形,当两个相邻的粒子相互挤压延展的时,继续增大压力,粒子与粒子受到挤压纤维素粘结后就会相互结合,体积大幅度减小,密度显著增大,原本分散的粒子就被致密成型了,一般不能再恢复原来粒子的结构形状。

三门峡富通新能源销售

颗粒机、秸秆压块机、饲料颗粒机、

木屑颗粒机等生物质燃料饲料成型机械设备,同时我们也有大量的生物质颗粒燃料出售。