湖北省钟祥双堰国储粮库为2003年国家粮食局确立小型烘干机项目试点单位,总投资39万元,工程项目由北京国贸工程设计院设计,4台烘干机设计的日烘干量为160 t,工程于2004年10月完工并顺利通过空载试运行。2004年11月,本库对当年10月入库的高水分中晚籼稻谷进行烘干试验,结果表明,该烘干系统不仅有良好的干燥效果,而且解决了高水分粮入库的难题。

1、工艺设备

1.1设备

1.1.1 烘干设备 上海三久机械公司生产的NP120-100H型烘干机4台。

1.1.2烘干机房 在敞开式机械罩棚中建造烘干机房。烘干工作间长、宽为9 mx10m,高度为10 m;集尘间长、宽为3 mx10m,封闭形式,屋面设有通风帽。烘干设备安装在机械罩棚的西侧一端,屋面采用压型钢板。

1.1.3配电设施 烘干机动力电源由配电房电缆直埋引入,电缆采用VV22-1KV-3x35+lx16铜芯线,使用电压AC380 V/AC220 V,50 Hz。其室内配线及敷设:(1)动力配线采用VV-IKV型,控制配线采用VV-1KV型或BV-500V铜芯线。(2)控制柜到电机采用镀锌管(不超过Im),钢管暗敷。

1.2工艺

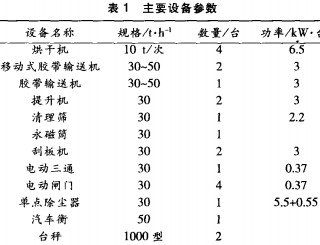

4台烘干机并列安装在烘干车间内,配备输送、清理、除尘等设备,实现粮食的接收、清理、入烘干机、出烘干机等一条龙作业。主要设备参数见表1。

1.2.1 工艺流程

(1)湿粮进烘干机系统:移动胶带输送机一提升机一初清筛一永磁筒-+提升机一电动三通一刮板机一电动闸门一烘干机。湿粮经移动式胶带输送机、提升机到初清筛,通过清理筛清理出粮食中的大小杂质,再经永磁筒除去铁钉等磁性杂物后,经提升机、刮板机入烘干机,烘干机料满停止进粮。除尘设备对入粮口进行吸尘。(2)烘干系统:湿粮一缓苏段一烘干段-排粮机构一提升机一进料螺旋一缓苏段。烘干机为小型循环烘干机,采用燃油燃烧炉,每个循环降低1%的粮食水分。湿粮经烘干段、排粮机构、提升机、进料螺旋、缓苏段,再循环烘干到要求的水分时停止烘干。(3)干粮出烘干机:打开烘干机快速出粮门,同时打开烘干机排粮门,由胶带输送机将粮食输出装仓,经汽车衡过磅后,直接输送入库。

1.2.2检测设备 常规粮油检、化验仪器与设备,温、湿度检测仪,水分测定仪等。

1.3试验方法

收购时,对高水分粮食进行包装、分开存放。高水分粮入机前,检验人员详细记录所检测的水分、杂质、整精米率、发芽率、破损率。由汽车将包装粮食运到汽车衡计量后,送运至输送机旁,通过人工倒包将粮食卸至输送机,经净粮机清除杂质,再用输送机送到烘干机内,直至装满。检验人员实施烘干开机前抽样检验整精米率、破损率。以对照入库的数量、原始水分、气温、气湿水分情况,调节干燥的温度,设定预计烘干的水分,随后开机烘干。烘干中途用水分测定仪与烘干机内的水分测定系统随时调整,校对标准。待水分符合预定的水分标准后,烘干机自动停机。检验人员再次用水分测定仪校对无误后便可出机,出机时分段采取样品分别重复检验水分、杂质、整精米率、破损率、发芽率。同时计算电耗、油耗等参数。

2、效果与分析

2.1 质量变化情况

根据多次检验结果,干燥后稻谷的出糙率、发芽率和整精米率无明显变化,破碎率、爆腰率略有上升,杂质略有降低。

2.1.1 降水效果 根据需要,水分设定为14%,热风温度设定为55℃,平均烘干时间需1 h 50 min,平均降水幅度1.6%。水分越大,设定水分越低,所需时间越长。

2.1.2降杂效果 在进烘干机前,经净粮机净杂后的稻谷杂质含量在1%~1.2%,经烘干处理后,降杂率在0.20/0。

2.1.3破碎率及爆腰率变化情况 经过多次检验,从烘干机成本分析表中可以看出平均人谷破碎率由1.6%上升至出谷的1.8%,平均破碎率增加2%,平均入谷爆腰率由2%上升至出谷的45%,平均爆腰率增加2.5%。

2.2整体效益分析

通过对本次烘干试验的成本分析,可以得出,一次平均处理量9.03 t,平均用电量22.6 kW.h,平均燃油量15.6 kg,平均人工费181.70元,直接成本费(燃油+电费+人工费)=21.42元/t粮食降1.0%水分,其主要费用为人工费,若出粮时有散粮装卸车,能够进行散粮运输,其成本还可以降低。

3、结论

(1)通过低温烘干机干燥高水分稻谷,是保证粮食品质标准储存的有效途径。

(2)投资烘干设施是实现全天候收购粮食的基本保证。

(3)利用烘干设备是适应市场经营粮食的最佳措施。

(4)试验数据表明,为降低粮食成本提供了科学依据。

三门峡富通新能源销售烘干机、干燥机、颗粒机、秸秆压块机等机械设备。