一、问题的提出

姚桥煤矿7501工作面是东六上部采区的一个综采放顶煤工作面,面长191m,走向长度l 300m,储量130h-t,生产能力为600—700t/h,。工作面的顺槽运输采用转载机加带式输送机的运输方式,设计沿煤层走向布置铺设了2条SSJ1000/160可伸缩带式输送机,第2条带式输送机安装在倾斜的巷道内,巷道倾角为-12.5—-50,运输距离600m,最大高差79m,机头、机尾总高差65m;受到井下工作面运输系统的限制,煤从-200水平运输到-400水平大巷,运输距离2 300m的3部带式输送机之间没有煤仓,采用直接搭接转载式的接力运输。SSJ1000/160型可伸缩带式输送机原设计出厂时驱动装置未配备制动装置及多余的输入、输出轴,当输送机在正常运输过程中因工作面断电、安全保护装置动作等带负荷的情况下停车或瞬间煤量突然过量、皮带的下滑力超过主电动机的输出扭矩时,极易发生带式输送机放飞车事故,造成原煤埋压机头、机尾,导致设备损坏和人身伤害。因此,带式输送机下运时必须安装制动装置。

二、对下运带式输送机制动装置的要求

1)制动力矩必须满足带式输送机的要求。满载制动时制动装置的制动力矩能够满足可靠的闸住带式输送机及时停机,防止放飞车事故的发生。

2)满足散热的要求。制动装置制动时,机械能转化为热能使制动器温度升高,闸轮或闸盘表面热量集中,短时间内不能及时散发,温度急剧上升。当温度过高时,可使制动力矩下降,还会引起瓦斯、煤尘危险事故的发生,导致飞车事故。制动闸与闸轮或闸盘的温度不得超过150Co

3)制动要平稳,制动力矩可控。下运输送机上物料的下滑分力与制动时产生的惯性力方向相同,两力叠加,对于PVC整编芯输送带易造成滚料现象,所以要求平稳制动,即制动的减速度限制在一定范围内;下运带式输送机要求制动系统能提供平滑的、无冲击的制动力矩,以减小设备的动应力,从而改善整机的受力状况,延长设备的寿命,提高设备可靠性;一般要求制动减速度在0.l—0.3m/s2之内,力矩过大将引起打滑和损伤设备。制动减速度越平滑,对输送机的冲击就越小,越有利于设备的稳定运行。

4)断电和紧急制动时工作可靠。在突然停电及其它紧急情况下,制动系统应自动投入制动,能平稳、安全、可靠地制动带式输送机,防止飞车事故发生,并保证制动的平稳性和安全性。

5)正确处理好飞车及超速保护问题。下运带式输送机有时处于发电工况运行,如负载力矩超过电机颠覆力矩时,电机转速失去控制,负载越大,电机转速越高,由此引起飞车事故;制动装置必须具有超速保护和可控制动系统,这样才能提高输送机运行的稳定性和可靠性。

6)能满足井下防爆要求。

三、几种带式输送机下运制动装置的比较

可伸缩带式输送机通常采用以下4种制动方式:

1)阻尼板式制动。该方式是在带式输送机的上下输送带之间安装阻尼板,在输送机空载运行时,与胶带保持一定的间隙,不与输送带接触。当输送机满载或输送煤量较大时,输送带与阻尼板接触,由于煤的正压力作用,使输送带与阻尼板之间产生摩擦力来平衡物料的下滑力,阻止输送带的超速运行,从而实现对带式输送机的制动作用。该制动方式结构简单、费用较低,但其制动力矩较小,且制动力矩不可控,对输送带的磨损较为严重。

2)液力制动。液力制动装置的制动器与液力耦合器大致相同,泵轮、涡轮的安装方向与液力耦合器的结构相反,且泵轮和涡轮连接成一体,当输送机正常运转时工作腔内不充油,泵轮、涡轮被驱动电机带动空运转,需要制动时通过控制系统将液体输入工作腔中,根据所充人液体量的多少达到调节制动力矩的目的,所以它的制动力矩在制动过程中可调。但是该方式由于液力制动没有定车的功能,当泵轮速度低于400r/min时,必须使用外加的机械闸制动。当系统突然断电时,需要增加备用电源或压缩空气,控制系统复杂,维修量较大,制动可靠性不高。

3)角移式块闸制动。该制动方式一般是在输送机的高速轴上安装制动轮,通过电液推杆或汽缸操作机构实现制动闸瓦抱紧制动轮,利用闸瓦与制动轮之间的摩擦力实现制动。该制动方式结构简单,制动迅速,占用空间较小,使用成本较低。但制动力矩较小,闸瓦表面的压力分布不均匀,闸瓦上下磨损也不均匀,制动力矩不可控,当制动器制动时,机械能转化为热能使制动器温度升高,闸轮表面热量集中,短时间内不能及时散发,温度急剧上升,制动时闸轮温度有时超过150C。超温后,闸瓦与闸轮的摩擦系数降低,会使制动力矩下降,导致飞车事故。用于上运带式输送机定车较好,但作为顺槽下运带式输送机制动装置效果较差。

4)盘式制动器。采用技术成熟的盘式制动器和制动盘配合,实现带式输送机制动。其工作原理是通过盘

式制动器对制动盘施加的正压力而产生摩擦力,达到制动目的。该制动器为储能式制动,在断电或输送机保护动作时自动投入制动,调整液压站的油压大小可以调整正压力,从而调整制动力矩的大小,控制制动时间,实现软制动。为了使制动器具有良好的散热性,根据风机原理,把制动盘做成中空结构的强制冷却方式,使制动温度不超过150C。该制动装置具有制动力可控性好、平稳等优点,但体积大,结构比较复杂。

通过对以上4种制动方式的分析比较,结合井下生产现场实际,决定对现有的SSJ1000/160带式输送机进行适当的改造,采用盘式制动器的制动方式。

四、盘式制动器的参数计算与选择

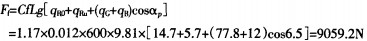

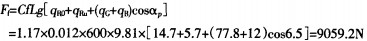

1)制动力计算。

运行阻力:

五、方案实施

在不改变和破坏输送机主体结构的情况下,通过对SSJ1000/160型带式输送机平衡齿轮进行改造,达到安装制动装置的要求。利用原带式输送机的平衡传动齿轮,在齿轮外端加装一套对中程度较好凸缘式联轴器。联轴器的一端通过平衡传动齿轮与驱动装置传动滚筒轴连接,另一端与盘式制动器的制动盘连接。制动盘的制动力矩由一套液压泵站系统和2对(4块)盘式制动器提供,利用液压系统油压的缓慢下降(油压下降速度可调),实现停机和失电状态下带式输送机的软制动。

六、制动装置的组成部分

制动装置是由制动盘、盘式制动器、双回路液压泵站、轴承座、底座及支架组成的,通过凸缘联轴器与传动滚筒连接。

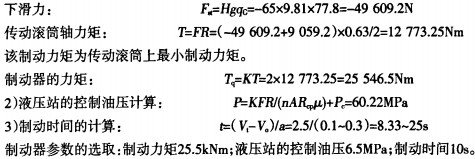

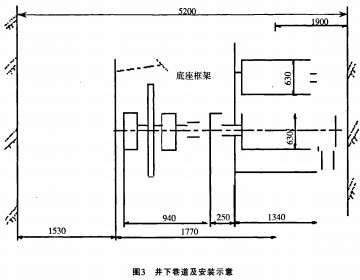

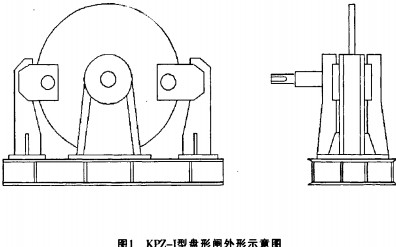

1)制动盘。制动盘用钢板加工而成,考虑安装空间和制动力矩的要求,直径为1100mm。制动盘与中心的轮毂采用定位销和焊接的方法进行连接,盘身钻工艺孔制动时便于降温。如图1所示。

2)盘式制动器。为便于维修和配件的更换与通用,采用标准的油缸后置式盘式制动器,主要有闸衬组件、碟形弹簧、油缸组件和支架体等组成。

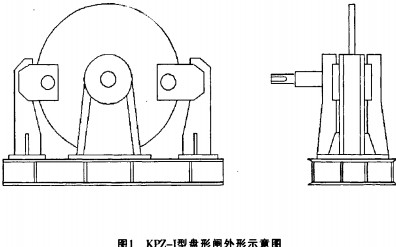

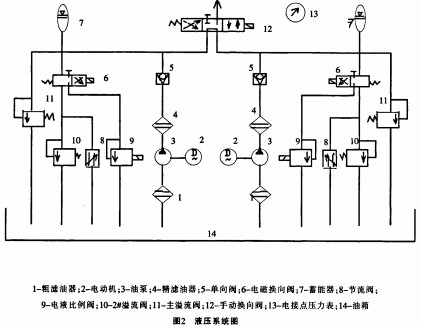

3)双回路液压泵站。液压泵站系统原理及元件组成如图2所示,液压泵站由双回路并通过手动换向阀实现油路换向。电接点压力表向控制回路提供压力信号。

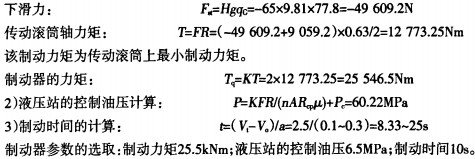

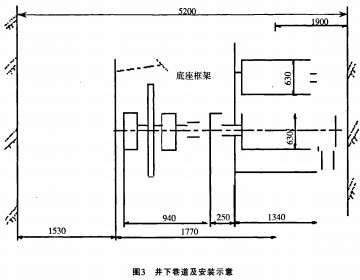

4)底座。由于采区的带式输送机是随工作面的推进而经常移动的,制动装置也必须随带式输送机的移动而移动,因此不能采取挖掘浇注混凝土基础的方法安装固定。制动装置的底座用型钢加工成组装式。为增加制动装置的稳定性,制动装置底座从输送机的驱动装置架下穿过,与输送机的驱动装置底座用螺栓连成一体,并可实现微量调节,解决了机架移动、巷道底鼓变形等恶劣条件的问题。井下巷道及安装尺寸如图3所示。

5)电控系统。电控系统与机械系统、制动系统、液压控制系统以及输送机的综合保护系统构成机电液一体化,与带式输送机形成匀减速闭环控制系统,使带式输送机能够按照预定的停车减速度(在0.2—0.3m/s2范围)平稳制动停车。另外,前、后输送机实现电气闭锁,提高了设备运行的安全性和可靠性。

七、结语

改造后的下运带式输送机的制动性能可靠,能够对带式输送机正常运输过程中因工作面掉电、安全保护装置动作等带负荷的情况下停车或瞬间煤量突变,输送带的下滑力超过主电动机的输出转矩的情况实施可靠的制动,杜绝了放飞车的现象。

该制动系统调试简单,维护量小,保证了设备的安全运转,改造后的该盘式制动器系统在7501工作面可伸缩带式输送机上的成功应用,解决了工作面下运带式输送机无可靠制动装置的问题。

三门峡富通新能源销售颗粒机、木屑颗粒机、皮带输送机等机械设备。