硬度为HRC38-40,生产2500t饲料后表面有明显的磨损,孔的内部开始出现凹痕。

目前国产x46Cr13合金钢

颗粒机环模的使用寿命一般在5000-12000t左右,但生产特种水产饲料使用寿命偏低(由于孔径和颗粒机型偏小),而大型设备则超过12000t。

①决定压模使用性能和寿命的几个因素

a.耐磨性:多数压模的损坏是由于磨耗。压模会因使用而引起表面磨损和模孔增大。压模的耐磨性随它的表面硬度、显微结构和化学成分而变化。要使压模得到最佳的耐磨性,关键在于材料的选择和热处理的方法。

b.耐腐蚀性:有些饲料成分和添加剂在高温、高压下会引起点蚀,从而腐蚀压模材料。

因此,腐蚀是影响压模性能的最关键的影响因素,必须加以控制。高铬、高碳的压模具有最好的耐腐蚀性。

c.韧性:在制粒过程中压模承受很大的压力,这种压力能引起压模的即时损坏:超过工作时间也会造成压模的疲劳损伤。因此,压模材料的选择、热处理的方法和模孔的多少都是决定压模韧性的重要因素。

②环模材料的特性

a.耐磨性与韧性:提高压模硬度(假定金属结构固定不变)能增强耐磨性,但会降低压模的韧性。换言之,用提高压模硬度的方法来改进耐磨性,会增加脆性、降低韧性。因此必须将压模的硬度限制在能保持使用所需最低限度的结构水平上。

b.耐腐蚀性与耐磨性和韧性:压模的金属结构差和耐腐蚀材料的化学成分不佳会降低耐磨性,压模的冲击韧性也比较差,较容易开裂。

c.韧性与孔数:如果使用一种质量较差的压模材料而想通过增加孔数来提高制粒产量,是很难达到的。增加孔数很可能导致压模的开裂。压模材料(在热处理的同时)具有不同强度和不同韧性的特点。有些材料的孔数要少一点才能保持最低程度的韧性和结构强度。

③压模材料的选用

对于压模的特性怎样才算优质以及与选材之间的关系如何,很难下一个完整的定义。在市场上出售的各类压模材料以及它们所具有的性能与缺点都要加以检验。目前用于生产压模的材料一般可分为三大类:合金、铬或淬硬的不锈钢、渗碳不锈钢。上述三大类材料有很多品种,它们的物理性质和化学性质又各不相同。每一类材料在制造过程中又都能通过特殊的热处理方法改变其性质的。

a.合金压模:美国多数饲料厂选用合金压模。这种压模由渗碳钢制成,硬度很高,具有最佳程度的耐磨性和韧性。

压模的渗碳硬化(表面硬化)是一种热处理方法。即将压模加热至高温,然后掺入足量的碳气,这样,钢的外层吸收了很多碳。这种碳使钢模的表面交得更硬,从而增加压模表面的耐磨性。芯部材料中含碳较低,呈软性,具有较高的冲击韧性。这类压模不易开裂。同时因为表面是碳化的硬层,因此芯部呈韧性,压模更耐磨。但是这一类的压模耐腐蚀性较差。

生产这类压模所用的材料需根据成本和热处理的工艺特性而定。一般来说,在选择材料时要注意镍的不同含量。因为含镍量高,能增强韧性和增加压模开孔数,但是材料成本也将提高。

b.铬压模有时也叫不锈钢压模。一般采用X40Cr13经淬硬或真空淬硬制成的压模。

这种材料约含碳0.4%~0.5%,铬12%~14%。此类压模,能防止制粒原料的点蚀,但耐磨性和韧性比渗碳钢压模差。它们的外表面并不硬,但是芯部却比渗碳钢压模硬。用显微镜观察,标准的中性淬硬铬压模从表面到芯部晶相结构相当均匀。与渗碳钢压模的硬度呈逐步下降的情况不同,中性淬硬的铬压模从表面到芯部的硬度变化很小。

铬的压模具有很高的耐腐蚀性。在欧洲,由于饲料的腐蚀性非常大。所以压模的铬含量很高,而美国的饲料厂则不需要使用此类耐蚀程度的压模。

c.渗碳不锈钢压模:此类压模是一种更好的产品。渗碳不锈钢压模具有同合金压模相似的淬硬表面,并且由于渗碳层有大量的碳化铬,耐磨性一般很强,但是它们同渗碳合金一样,从表面到芯部的硬度逐步递减。

通过显微镜观察,可以看到压模外表聚集的碳化铬呈现出许多的斑点。这些非常硬的粒子分散在整个渗碳层上,提高压模的耐磨性。

由于此类压模具有极好的耐磨性,能多次应用,因此吨颗粒饲料消耗压模成本较低。此类压模比合金压模更耐腐蚀,但比铬压模要差一些。

(3)环模的转速

设计环模转速时要考虑四个问题:①制粒产量:它与转速没有正反比关系,存在最佳转速范围对应最佳产量;②颗粒成形率,太高转速容易把压制出来的颗粒甩碎,降低成形率,即等于产量下降;③不同饲料配方对应不同转速,以压制高品质饲料;④环模内径尺寸,环模运转过程中产生离心力,转速太高,离心力就越大,影响颗粒机稳定性。综合上面因素和结合世界制造颗粒机的经验,环模的转速应由环模内径线速度确定。

根据经验,模孔直径小的环模,应采用较高的线速,而模孔直径大的环模则应采用较低的线速。环模的线速,会影响制粒效率、能耗及颗粒的坚实度。在一定范围内,环模的线速提高,产量增大、能耗提高,颗粒的硬度和粉化率指数上升。一般认为,模孔直径为①3. 2—6. 4mm时,压模的最高线速可达到10. 2m/s;模孔直径为中16~19mm时,压模的最高线速应限制在6.1~6. 6m/s。而在实际应用中,国内外厂商选用的环模线速均在3. 5~8. 5m/s。而一机多用的情况下仅使用一种线速度,是不能适应不同种类饲料加工的要求的。比较普遍的现象是,大型颗粒机生产小孔径颗粒饲料时质量不如小型颗粒机效果好,尤其是在生产直径3mm以下的畜禽饲料和水产饲料时特别明显。文献[8]认为是环模的线速过低和压辊直径过大是主要因素,这些因素会造成压制物料穿孔速度过快,从而影响硬度和粉化率指数。最理想的解决办法是采用无级调速。由于位置和投资成本的限制,也不太现实。CPM等多家公司采用可调双速传动,以适应不同孔径和原料的加工需要,获取最佳的生产效果,提高颗粒机的通用性。国外还有多家公司采用同一种机型配置2-3种不同的环模线速,供客户选择,以适应不同的专业生产要求。因此最佳环模线速的选择是一项具有现实意义的研究课题。本课题将在第四章进行环模转速对生产率影响的试验研究。

2.4.2压辊结构

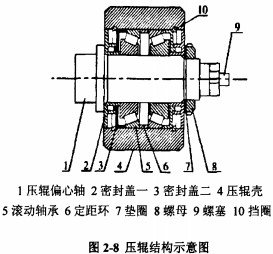

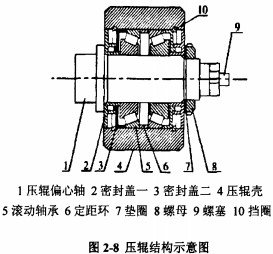

压辊主要由压辊偏心轴、压辊壳、滚动轴承等组成。压辊的作用压辊的作用是将物料挤压入模孔,在模孔中受压成型。

(1)压辊的材料及表面

模、辊线速度基本相等,而辊的直径小,故压辊磨损率比压模大。若辊模同时更换,则压辊硬度应高于压模5-6HRC。故压辊一般用高碳合金钢制造。为使物料压入模孔,压辊与物料间必须有一定的摩擦力。压辊做成不同形式的粗糙表面,以防止压辊打滑。

①拉丝辊面:是目前最常见的一种,防滑能力较强,但物料有可能向一边滑移。如将拉丝槽做成两端封闭型,则可以减少这种滑移。

②带凹穴的辊面:凹穴内填满物料,形成摩擦表面摩擦系数较小,物料不易侧向滑移。

③槽沟辊面:在辊面上有窄形的槽沟以增加摩擦力,与凹穴辊面一样,物料不易侧向滑移。

④碳化钨辊面:辊面嵌有碳化钨颗粒,表面粗糙,质硬耐磨。对于磨损压辊严重及粘性大的物料,这种辊面尤为见效。具有碳化钨涂面的压辊,使用寿命比拉丝辊长3倍以上。但在使用时,务必使该辊定位准确,避免磨损压模。

每一压辊绕其中轴旋转。中轴为偏心轴,旋转调节螺栓使偏心轴转动,压辊的旋转中心轴也随之改变,由此可改变压辊与压模的间隙,以使不同原料或产品获得理想的压制效果。

(2)压辊的技术参数

压辊的数量:环模颗粒压制机的压辊一般为2~3只,特殊情况有多只;根据受力分布合理性,以3只压辊为最佳。平模颗粒压制机一般为2~5只,常用4只。压辊直径:对于二辊式颗粒压制机的辊模径比为0. 43~0. 55,三辊式为0.39~0. 46。平模颗粒压制机压辊的直径应是环模的1.6倍,才能使两者压实层相同。在实际应用中,在两种机型功率相同的情况下,压辊直径比为1. 25~1. 77。

压辊的表面硬度与使用寿命:压辊的材料表面硬度在理论上应低于压模的表面硬度HRC2-3,这样能保证环模的低磨损和使用寿命。原则上新模配新辊,模辊的最佳寿命比为1:1,国外常用1:2,国内使用1:3。

(3)模辊间隙

模辊间隙调整极为重要,间隙过小,会加剧磨损;间隙过大,会造成打滑,影响颗粒质量。模辊间隙一般为0.1-0.4,对环模型颗粒机一般物料间隙为0.1-0.3,压草粉为0.5。对平模颗粒机一般间隙为0.005-0.3。

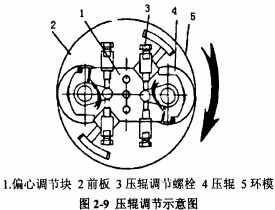

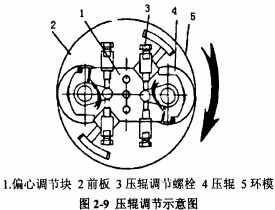

压辊安装到环模内后,利用压辊偏心轴,可以调整压辊外表面与环模内表面之间的间隙,压辊应调整到与环模轻微接触且刚好能带动压辊似转非转为宜。压辊调节原理如图2.26所示。松开压辊调节螺栓3,通过拧动抵在偏心调节凸缘上的与压辊调节螺栓3对应的调节螺栓就可调整压辊与环模之间的间隙。调至正确位置后,拧紧旋松的调节螺栓并锁紧。

辊模间隙自动调整装置的种类很多,基本原理是采用气动或液压执行机构,自动调节。气动辊模间隙调整装置的工作原理:利用气源的压力差带动气动马达旋转,气动电机通过花键带动蜗轮蜗杆机构转动,蜗轮通过梯形螺旋前后往复运动,而调节杆两端安装在球面轴上,这样调节杆可在一定范围内摆动,带动调隙轮转动,从而买现调节模辊的间隙。此外,在环模堵料时,能使压辊迅速远离环模内表面,这样便于清理,节省时间,提高效率。

三门峡富通新能源销售颗粒机、

秸秆压块机、饲料颗粒机、

木屑颗粒机等生物质燃料饲料成型机械设备,同时还有大量的生物质颗粒燃料出售。