2.4.3

颗粒机环模与压辊的直径与制粒生产效率和品质的关系

(1)环模内径D和压带宽b

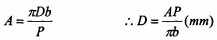

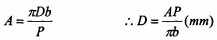

根据单位功率面积理论推导,环模内径D应在一最佳范围内,由单位功率面积A计算式得:

在相同环模面积的情况下,宽度过小使坏模直径相应增大,从而主机整体体积都增加,造成不必要的浪费;宽度过大使草粉落入环模后,不能达到布料均匀,至使环模和压辊在使用的过程中磨损不均匀,寿命减少。所以选择合理的环模宽度和直径,既是保证压制机产量的关键,也是提高易损件和整机寿命的关键。经研究试验,一般,b与D的关系为:

可以看出MUZL610T的K值比较高,这是改进机型,经过测试,其生产率比其它同类型机型高。为了探讨宽度是否可以进一步增加,第四章将进行试验研究。

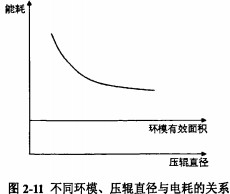

(2)环模与压辊的直径与制粒能耗的关系

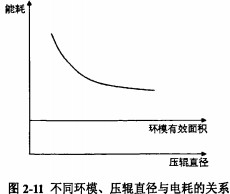

大直径环模和压辊式颗粒机由于增加了压模的有效工作面积和压辊的挤压作用,可提高饲料的生产效率,降低磨损费用和操作成本,使物料能均匀地通过制粒工序,避免过度挤压,提高颗粒的质量。从不同环模、压辊直径与电耗的关系见下图2.12。从图中可以看出,在相同调质温度和耐久性指标下,使用小直径的环模、压辊和大直径环模、压辊相比电耗有明显的差异。因此,使用大直径环模和压辊是降低制粒能耗的一项有效措施。

(3)不同规模颗粒压制机质量、产量、能耗、成本之间的关系

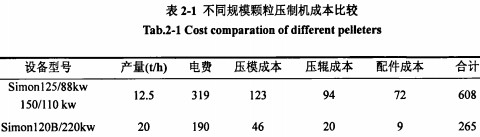

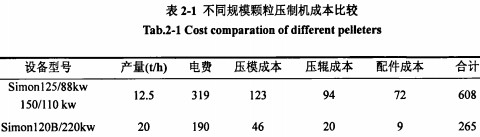

颗粒压制机的规模大小,决定了环模的直径大小。如下图所示,2台环模直径相差100mm、压辊直径相差80mm的颗粒机,在质量基本稳定的前提下,大直径环模、压辊颗粒机,产量提高65%,能耗低15%。英国专家海斯.艾尔斯于1986年对在相同质量条件下,用一台Simon1200B型(220kW)颗粒机和2台小型颗粒机(一台125型/88kW,一台150型/110kw),进行相关成本对比,结果见表2-1。相关成本每吨降低57.6%。由此可见颗粒压制的规模越来越大,相关成本越低。

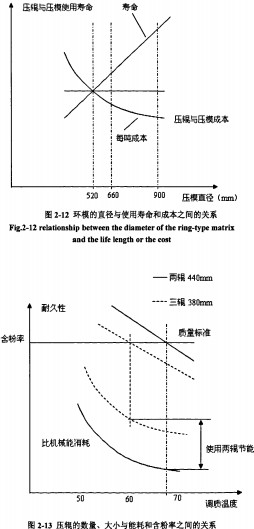

(4)环模的直径与使用寿命和成本之间的关系

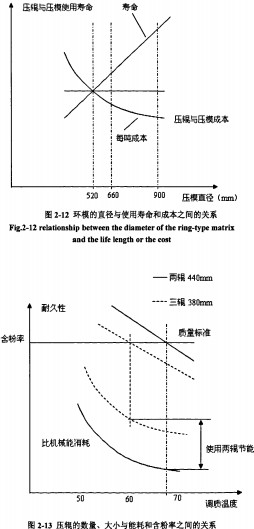

环模的直径与使用寿命成线性关系,环模的直径越大,环模的使用寿命越长。从而可以降低环模和压辊的磨损费用。环模直径900mm与中520mm相比,生产每吨饲料可减少环模和压辊成本50%,见图2-12。

(5)压辊的数量、大小与能耗和含粉率之间的关系

在相同直径的环模内,安装3只压辊,压辊的直径比安装2只压辊的直径小。实验结果表明,二辊式颗粒机生产能力降低、电耗明显降低,但颗粒的含粉率有所增加,同时二辊式比三辊式的维修和磨损费用低。试验结果见图2-13。

综上所述,选用大直径环模、压辊比小直径环模、压辊,在节能、提高工作效率和降低成本上比较有利。二辊式比三辊式容易采用大直径压辊,维修和磨损成本低,但三辊式比二辊式的制粒品质有所改善。因此选用何种机型,需根据原料的特性综合

2.5环模颗粒机的传动

2. 5,1颗粒压制机的传动方式

环模颗粒压制机的传动方式主要有两类:一类是齿轮箱式,优点是传动效率高,可实现二级变速,机器的结构比较紧凑,但噪声较大(采用精密齿轮传动可降低噪声),机器大修周期长。另一类是皮带式(可分为一级、二级三角带传动或同步齿形带传动),优点是噪声低,不需额外的润滑管理,缺点是不能实现低成本的快速变速。不论采用那种传动,解决低成本的无级调速或多级变速是发展的方向。

双电机驱动通常是解决大系统、大负载驱动的有效方法,其存在主要问题是电机同步。解决这一问题较好、精度较高的方法是伺服控制驱动,但这种方法成本太高。对于颗粒机的驱动,传动精度要求较低,较简单的方法是采用皮带传动,这样利用皮带的打滑可以消除两电机速度偏差对传动系统的影响,但其传动效率较低。牧羊集团目前采用了双级同步带驱动,如图2-14。

同步带传动具有带传动、链传动和齿轮传动的优点。同步带传动由于带与带轮是靠啮合传递运动和动力,故带与带轮间无相对滑动,能保证准确的传动比。同步带通常以钢丝绳或玻璃纤维绳为抗拉体,氯丁橡胶或聚氨酯为基体,这种带薄而且轻,故可用于较高速度。传动时的线速度可达50m/s.传动比可达10,效率可达98%。传动噪音比带传动、链传动和齿轮传动小,耐磨性好,不需油润滑,寿命比摩擦带长。其主要缺点是制造和安装精度要求较高,中心距要求较严格。而且对于双驱动同步带传动,尽管传动带有一定的弹性变形,但难以消除速差对传动的影响,产生干涉、噪音、降低了传动效率,这样同步要求非常重要。

2.5.2双级驱动同步控制问题

解决同步问题的方法可以分为两种类型:电器同步控制和机械同步传动。

(1)电器同步控制

1)普通异步电机调速控制

对于两普通异步电机的同步可以采用电机控制调速的方法来实现。普通交流电动机的调速方法很多,有调压调速,斩波调速,转子串电阻调速,串级调速,滑差离合器调速,变频调速等等。异步电动机的调压调速,斩波调速,转子串电阻调速等等均是旋转磁场转速不变的情况下调转差的调速方法,都是属于低效调速之列,而变极调速和变频调速是高效的调速方法。至于串级调速由于电机旋转磁场的转速不变,所以它本质上也是一种调转差的调速方法,似应属于低效调速方法的范畴,但是由于串级调速系统中把转差功率加以回收利用而没有白白消耗掉,使系统的实际损耗减少,于是它就由原来的低效调速方法变成了高效的调速方法。

一般低效的调速方法是一种耗能的办法,从节能的观点,这种调速方法是不经济的,但是由于采用这种调速方法比较简单,设备价格比较便宜,它还是广泛应用于一些调运范围不大,低速运行时间不长,电机容量较小的场合。特别值得指出的是调转差这种耗能的调速方法在风机、水泵类设备的小范围调速节能中应用,能产生一定的节能效果。而有些方法无法自动调节,这对于两电机的同步控制也无法实现。

变极调速是有级变速,无法用于两电机的同步。交流电动机高效调速方法的典型是变频调速,它既适用于异步电动机,也适用于同步电动机。交流电动机采用变频调速不但能无级调速,而且根据负载的特性不同,通过适当调节电压与频率之间的关系,可使电机始终运行在高效率区,并保证良好的动态特性。交流电动机采用变频起动更钝显著改变交流电动机的起动性能,大幅度降低电机的起动电流,增加起动转矩。所以变频调选是交流电动机的理想调速方法。使用变频同步控制的方法如下:

双级驱动时,由于电机之间通过同步带存在直接连接,因而不能仅以各电机的速度反馈信号为同步控制依据。更要引入各电机的负荷大小进行负荷均衡控制,以达到真正的同步传动。因为在传动链运动过程中,各传动电机实际上或主动或被动的都处于同一转速下运行,能够迅速、准确反映各电机同步状态的信息主要是各电机的负载电流。当某电机的转速较其它同步运行电机转速快时,其负载电流必加大,反之负载必减小。此外,双级驱动电机之间存在着严重的耦合关系,当某台电机的转速降低时,该电机在系统中不仅失去了拖动作用,还要作为负载被传动链上其它电机拖着同步运转,这导致其它电机的负载立即加重。因此对这类连接同步驱动的多台电机,其控制原则应是以电机运行转速信息为参考,以电机的负载电流信息为依据。

2)电磁调速异步电动机

电磁调速异步电动机又称滑差电机,是由普通鼠笼式异步电动机、电磁滑差离合器和电气控制装置三部分组成。异步电机作为原动机使用,当它旋转时带动离合器的电枢一起旋转,电气控制装置是提供滑差离合器励磁线圈励磁电流的装置。这里主要介绍电磁滑差离合器,图3.4是其结构示意图。它包括电枢、磁极和励磁线圈三部分。电枢为铸钢制成的圆筒形结构,它与鼠笼式异步电动机的转轴相连接,俗称主动部分;磁极做成爪形结构,装在负载轴上,俗称从动部分。主动部分和从动部分在机械上无任何联系。当励磁线圈通过电流时产生磁场,爪形结构便形成很多对磁极。此时若电枢被鼠笼式异步电动机拖着旋转,那么它便切割磁场相互作用,产生转矩,于是从动部分的磁极便跟着主动部分电枢一起旋转,前者的转速低于后者,因为只有当电枢与磁场存在着相对运动时,电枢才能切割磁力线。磁极随电枢旋转的原理与普通异步电动机转子跟着定子绕组的旋转磁场运动的原理没有本质区别,所不同的是:异步电动机的旋转磁场由定子绕组中的三相交流电产生,而电磁滑差离合器的磁场则由励磁线圈中的直流电流产生,并由于电枢旋转才起到旋转磁场的作用。

三门峡富通新能源生产销售颗粒机、

秸秆压块机、饲料颗粒机、

木屑颗粒机等生物质燃料饲料成型机械设备,同时我们还有大量的生物质颗粒燃料出售。