0、引言

生物质资源在我国十分丰富,主要包括农林废弃物、畜禽排泄物和有机垃圾等。生物质可加工成饲料、肥料和燃料,生物质能源是仅次于煤炭、石油、天然气的第4大能源,在世界能源总消费量中占14%。生物质成型颗粒燃料具有便于储存、运输、使用方便、卫生,制作燃料燃烧效率高,是清洁能源,有利于环保。现有的生物质颗粒成型设备存在着一些不足之处,制粒时,物料经高温、高压有效成分易产生变化,动力利用效率低,经过生物质成型机械

颗粒机、

木屑颗粒机等制粒后需要冷却系统:同时,这种

制粒机结构复杂,易损件较多,维护困难,工作性能不稳定,连续工作时间较短。为了克服以上制粒机存在的缺点,由农业部多年研制成功的新型空心对辊式生物颗粒成型机,在我国还属首例,填补了国内空白。试验表明,该机结构和参数设计合理,能够满足生物颗粒成型机的特殊要求,该项技术与设备研发促进了我国生物颗粒成型产业的发展。

1、结构组成、工作原理及主要技术参数

1.1 结构组成及工作原理

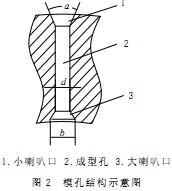

新型空心对辊式生物颗粒成型机的结构示意图,如图1所示。

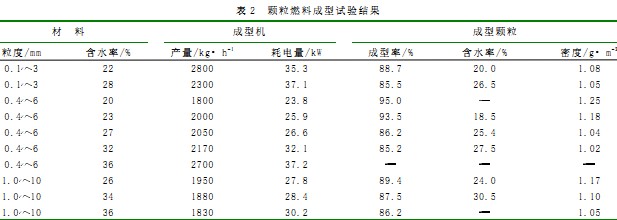

该成型机由主电机、动力传动装置、空心对辊轮、进料斗、搅拌装置、出料斗、振动筛、振动电机、刮刀和机架等组成。动力传动装置主要包括主电动机、皮带、皮带轮、减速器、联轴器、过载保护装置、齿轮箱和主、被动传动轴,在联轴器与齿轮箱之间装有过载保护装置。当有较大、较硬异物落入两空心对辊轮之间时,通过过载保护装置作用使动力传递中断,避免部件的损坏,起到对整个设备的保护作用。齿轮箱中装有一对大小动力传递齿轮,通过大小齿轮的传动,可实现两空心对辊轮做差速相向运转。由于两空心对辊轮的差速转动,使物料在进入两空心对辊轮上的成型孔时受到剪切力和两对辊轮与物料间产生摩擦力的联合作用,使物料相互易于搭接、包络和进入成型孔成型,因而可以提高物料的成型率和成型密度。在两空心对辊轮上分别制有多排相互间隔的两端呈喇叭口状的成型通孔,如图2所示。在成型通孔的进料端喇叭口较小,出料端喇叭口较大,中间为圆柱状的成型通孔,进口处制成小喇叭状为了使物料更易于进入成通孔成型,防止物料在压力作用下向上移动从而影响物料成型效果;出料口处制成大喇叭状是为了使成型后颗粒易于脱模出料,中间成型通孔的直径的长度应根据成型物料与成型颗粒大小粒度的不同而定。在进料斗的进料口处安装有物料搅拌装置,该装置一方面起到将物料定时定量地送往两空心对辊轮之间,另一方面有对物料向下推进作用,以减小物料由于受到压力作用而向上移动,强迫物料进入成型孔成型。在成型颗粒出口处设有振动筛,振动筛在振动电机的带动下不断振动,成型脱模后的颗粒落入振动筛中,振动筛上部的成型颗粒最后掉入物料输送机构带走,振动筛下部的碎物料经收集后再放到进料斗中重新成型。刮刀固定在机架上,放到两空心对辊轮成型颗粒出口处,可将成型后的物料切断。

工作时,电机动力经动力传动装置最后传递给两空心对辊轮,使其做差速运转,与此同时粉碎后的物料经进料斗的进料搅拌装置,源源不断地将物料送往两空心对辊轮之间,并形成一定的向下推进力,物料在进入两空心对辊轮处受到物料与两空心对辊轮之间产生的摩擦力、由两空心对辊轮做差速运转时产生的剪切力、由进料搅拌装置产生的向下。

1.2 主要技术参数

成型机外形尺寸/mm:500 X2000 X1760

整机质量/kg:2000~3000

配套总动力/kW: 35

空心对辊轮直径/mm:450

颗粒规格/mm:8mm

生产能力/t/h:1~4

颗粒成型率/%:>95

两空心对辊轮转速/rad.min。1:80~200

成型颗粒平均抗压强度lN:10~50

2、结构特点

2.1 一机多用(多功能性)

该机通过更换两空心对辊轮,根据生产要求可将生物质加工成大小不同的饲料、肥料或燃料,实现一机多功能。该机采用两对辊轮相向滚压成型的原理,在工作过程中,工作零部件磨损较少,工作推力和两空心对辊轮运转过程中产生的相互挤压力的联合作用,使物料源源不断地被强制进入成型孔成型,再经刮刀切断后落入振动筛,最终落入输送机构带走,从而完成物料制粒的整个过程。性能稳定可靠,在制颗粒饲料或肥料时可在常温下工作,这样能够保持物料原有成分,可较长时间连续工作。

2.2 传动系统结构

传动系统是由皮带传动和齿轮传动联合传动作业,由减速器、齿轮箱和在减速器与齿轮箱输入轴间安装一个过载保护联轴器组成。通常齿轮箱中齿轮是由一对大小齿轮组成,可实现两空心对辊轮差速运动。当由于种种原因出现过载时,过载保护联轴器就会产生断裂或脱离,切断动力传递,实现对机器的保护功能。

2.3 两空心对辊轮及其成型通孔

在综合考虑整机外形尺寸、质量、生产率及物料在两辊轮间产生的压力角等因素,确定两对辊轮的直径为450mm,宽度为40~70mm。在对辊轮上制有多排相互间隔的成型通孔,成型通孔分3段(如图2所示)。进料端呈小喇叭口状,出料端呈大喇叭口状,目的是便于物料进入成型孔成型和成型后颗粒脱模;中间为圆柱状的成型通孔,成型通孔的直径及其长度应根据物料成型颗粒的大小而定。

3、试验分析

生物质压缩成型受多个因素影响,这些因素有的与生物质自身的生化特性有关,有的与外部压缩条件、模具类型、压缩方式、成型工艺等有密切联系,它们都从根本上影响或制约着成型物内部的粘结方式和粘结力大小、直接造成成型物的物理品质差异。对于一台设计好的颗粒成型机,原料的种类、含水率、粒度、温度及工作压力是影响颗粒成型的主要因素。

3.1不同原料颗粒成型的结果分析

试验的生物质原料为粉碎后的农作物秸秆及锯木,经干燥后含水率为20%~3 0%,原料粒度为2~10mm,在成型温度为140~60℃时,试验结果如表1所示。

由表1试验数据可知,由于成型使用的原材料种类的不同,使得成型机的产量、单位产品耗电量、成型密度及成型率都有所不同。从表1看出,使用锯木材料的生产率、成型密度和成型率都较农作物秸秆材料大,而单位产品能耗却较小,说明锯木材料较秸秆材料易于成型。

3.2 原料含水率和粒度对颗粒成型的影响

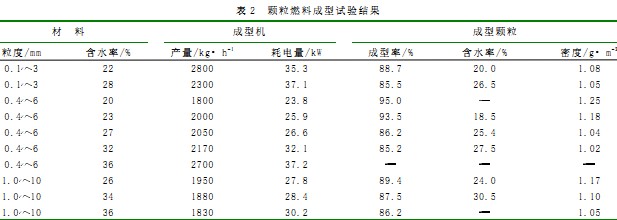

以玉米秸秆为原料进行试验,测得成型机性能指标和成型颗粒的基本特性,测得数据如表2所示。

由表2可知,原料的粒度对成型机性能指标的影响,随着物料粒度的增加成型的产量减小,耗电量在增加,对成型颗粒的成型率和成型密度影响不大;成型机的产量和耗电量以及成型颗粒的成型率和成型密度在原料一定范围的含水率内,随着原料含水率增加而增加,当含水率超过30%时,随着原料含水率增加,除耗电量仍增加外,其余指标都在减小。由此可见,原料成型适宜含水率在25%~28%之间,粒度应在1~6mm之间。

3.3 成型压力和温度对颗粒成型的影响

据有关试验数据表明,由于成型物料中木质素、半纤维素和纤维素含量不同,成型所需的压力和温度也不同。压力过低不能使物料压紧压实,导致物料颗粒成型率下降;在制颗粒燃料时,温度过低,不足以使木质素塑化,即使有足够压力,也不能使物料成型。生物质在受热时可分解转化为液态、固态和部分气态产物,将生物质热解技术与压缩成型工艺相结合,利用热解反应产生的液态热解油或焦油作为压缩成型的粘结剂,有利于物料压缩成型并可提高成型燃料的品位和热值。但成型温度过高也会造成成型燃料表面严重热分解,出现裂缝,降低强度,甚至于不能成型。因此,成型时选择合适的压力和温度是必要的。

4、结论

通过对

颗粒机、

木屑颗粒机等

生物质燃料成型机性能指标和成型颗粒的基本特性试验结果分析,表明该空心对辊式生物颗粒成型机各项性能指标都能满足生物质颗粒成型的要求。同时,可通过更换两空心对辊轮,采用不同的制粒工艺和参数,以适合生产生物有机颗粒肥、颗粒饲料和颗粒燃料的生产目的要求,实现一机多用的功能。试验表明,该机生产效率高、工作性能稳定、设计合理、结构新颖、磨损件较少,可实现长时间连续化作业。该机的研发可为包括秸秆和锯木在内的生物质提供了有效的制粒途径,促进了生物质资源的有效利用可持续化发展。