0、引言

粉碎机是饲料加工设备的重要组成部分。为了适应饲料工业不断发展的需要,提高饲料厂的生产效益,进一步研制粉碎机对于提升饲料加工机械水平将起重要作用。粉碎的主要作用是通过各种粉碎机,把团块或粒状原料碎化,使之体积变小达到饲料粒度要求。粉碎作业涉及到饲料加工成本、质量损耗、混合和操作环境的改善。饲料粉碎技术的改进对提高饲料生产效率、饲料产品质量和降低生产成本有着重要的经济意义。因此,许多科研人员一直在探索如何使饲料粉碎技术能更好地为饲料生产服务。当今市场上水貂、狐狸、虾和其他经济动物所需的饲料微量添加剂及药厂对微粉碎物料(粒径1mm左右)加工设备有巨大需求,而国内现有机器都是大型设备,投资很高95%以上中小型饲料厂及养殖场的生产率在5~10t/d左右,而微粉量占20%~30%,也就是1~3t/d,现有加工设备根本满足不了用户需求。因此,研制适合95%以上用户需求的微粉机是非常必要的。微粉料加工时最易出现的是粘堵筛问题。由于加工中细筛孔生产率低、温度高及水分高易产生粘糊粘筛,极易堵住筛孔,清理不方便,因此找出解决微粉料粘筛的方法是关键。通过引进国外先进技术和设备,并对其消化吸收,研制了SZFS - 11型振动筛粉碎机。它采用振动器振动筛片(使物料不易粘筛)及电机直连轮毂型式,使设备生产成本低,完全满足中小型用户对微粉的加工需求。

1、试验设备产品结构及工作原理

粉碎机由主动电机、壳体、振动电机(振动器)、筛片、轮毂和锤片等组成。壳体采用优质钢板焊接结构;电动机与粉碎机转子安装在同一座上,采用柱销联轴器直联传动,转子经动平衡校验,可正反向工作;操作门有安全互锁装置,以保证操作门打开时电机无法启动;振动器安装在筛体下部,并与筛体框连成一体;锤片通过销轴与轮毂连接,筛片与锤片间距靠筛体移动来调整;进料口在粉碎机的顶部,可与各种形式的喂料机构相匹配;锤片为对称排列。

振动器是利用装在特制的、双输出轴三相异步电机转子两端偏心块(共4块)提供振动力的一种新型振动驱动装置。通过振动电机的高速转动,产生对筛片的周期性高频振动,在风压和振动的共同作用下,使物料起到降温作用,不易高温粘结筛孔,使物料从筛孔顺利排出。

该机特别适合潮湿细粒及难筛饲料的加工。粉碎机工作时,需粉碎的物料通过与本机相配的喂料机构由顶部进料口喂入,经进料导向板从左边或右边进入粉碎室,在高速旋转的锤片打击以及振动筛框带动筛片微幅振动的共同作用下,物料被逐渐粉碎,并在离心力和气流作用下,通过筛孔排出,最后符合要求粒径的物料从出料口排出。整机及振动器主要参数为:

主机动力/kW: 11( 380V)

主轴转速/r.min-1:2 900

转子直径/mm: 600

锤片数量/片:36 ~48(4组)

吸风机动力/kW:4(380V,分体式)

辅料仓/m3:0.5~1

筛孔直径/mm:直径1

生产率/kg·h-1:300(豆粕)

额定功率/kW:0.25

额定振动次数/r.min-1:1430

额定激振力/N:5 000

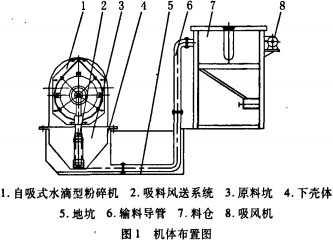

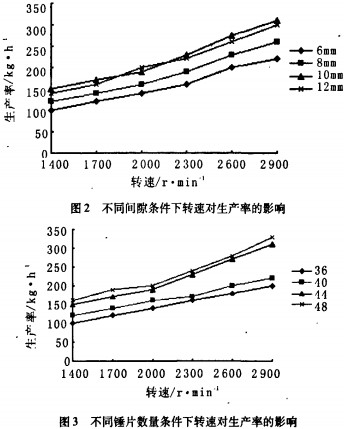

整机分布方式如图1所示。

2、试验方法及试验数据

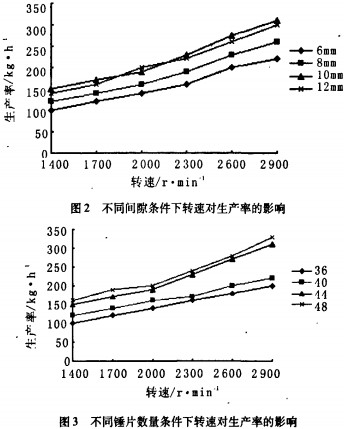

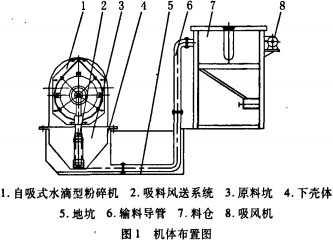

试验采用正交试验方法,以豆粕为试验原料。影响粉碎机性能的主要因素有工作时间、转子转速、锤片数量及锤筛间隙,研究不同锤片数量及锤筛间隙条件下转子转速对生产率的影响。经过对几组数据的测定,以转子转速为横坐标、生产率为纵坐标,得出不同锤片数量及锤筛间隙条件下转子转速与生产率的变化趋势,如图2和图3所示。

3、试验结果分析

1)进行因素显著性试验,结果表明:间隙、转速和锤片数量的改变对生产率有显著的影响。转速影响最大,其次是锤片数量,间隙影响最小。

2)随着锤片数量的提高,破碎程度会增大,生产率增大,要求功率也会增加。因此,锤片数量增加也不一定经济。

3)锤筛间隙很可能会显著地降低生产率,增加锤筛的磨损。间隙太大,料层就增厚,锤片不能有效地将物料排出筛孔;间隙太小,物料被锤片推出筛分区的上沿,而不能穿过筛孔。

4、结语

本文通过对振动筛式粉碎机进行的性能试验研究,在大量试验分析的基础上,通过正交试验设计的方法,找出影响锤片式粉碎机工作性能的因素,设计出能耗低、粉碎效果好、结构简单,并能适应和促进畜牧业发展的粉碎机。经生产考核证明:该机具有结构合理、安全可靠、安装容易、操作方便和振动微小等特点。