某公司2号窑的CLS槽式链板输送机(以下简称链板机)2004年8月投入使用后,运行状况较差,上运行边(即承载边)漏料严重,在整个运行长度上满地撒料,尾部滚轮处更是积料迅速,从而造成窑上库底工的工作量成倍增加。掉料示意如图1所示。

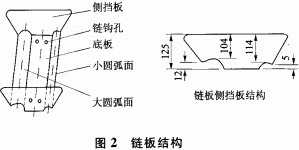

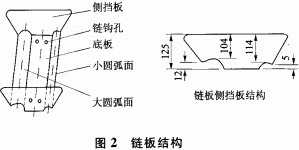

漏料严重的原因主要是前后两块底板的大、小圆弧面接合处不紧密、间隙偏大所致。依据链板实物尺寸(见图2)可知,两底板圆弧接合处的理论间隙有7~10mm。运行中大量的细小散料能被挤入或直接塞入圆弧接合处的缝隙中并逐渐从中掉落出来。通过多种试验,最终我们找到一种能有效防止掉料的方法。

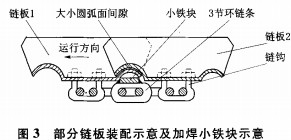

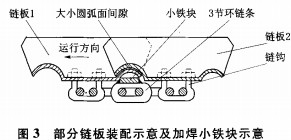

改后结构如图3示。在3节环链的中间节链条的正上方,每个下面底板的小圆弧面处,焊上一块40mmx50mmx12mm的小铁块(因为中间节环链条最里端距底板之平板面或其延长线有6~8mm,所以选用厚12mm铁块),如图3所示。此时拉紧的环链会向上压紧小铁块,使在下方的小圆弧面向上贴合在上方的大圆弧面,两圆弧面紧密结合。

如此加焊完所有链板之后,几乎杜绝了细小散料从上运行边链板上掉落,效果相当好。

需要注意的是,在日常维护中,要根据链板机的环链条的松弛程度而给予适宜的调紧.因为较松弛时,掉落稍多。