0、前言

某厂水泥分厂制成车间使用Ø1.5×12m矿渣

烘干机,由于原设计比较落后,造成烘干产量低,电耗、煤耗高,环境污染严重。2001年6月份对烘干炉、扬料板,收尘设施进行改造,目前台时由5吨提高到8吨,煤耗由50kg/t降低到30kg/t,电耗由10.2KW/t降低到9.9KW/t,水份由原来5~6%降低到2~3%,效果十分显著。

1、改造前烘干机现状

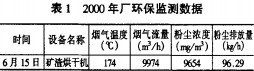

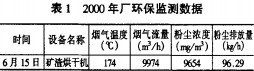

原烘干机属逆流筒式烘干机,燃烧室容积约为3m3,自然通风,台时产量5吨,矿渣初水份15~20%,终水份3~6%,环保监测数据如表1。

从1表中可以看出,原烘干机排放浓度标况下为9654mg/m3,超过国家标准规定近63倍。

2、改造方案

此次烘干机改造涉及烘干炉、扬料板、除尘设备,由于原烘干机设置因素,全部更新会直接影响水泥生产,另外一次投资也比较大,因此,我们制定了如下改造方案。

(1)烘干机工艺流程由原逆流改为顺流。

(2)烘干机通风由原自然通风改为强制通风。

(3)原水平固定床式烘干炉改为沸腾炉。

(4)简体扬料板改造。

(5)根据生产实际需要,除尘器先用CJHA -3型高压静电收尘器。

3、方案选择的可行性论证

(1)烘干机工艺流程无论是顺流还是逆流,其烘干机简体倾角无需变化,而且顺流生产时矿渣活性相对要好,有利于提高水泥强度。

(2)原逆流生产时,烘干炉在简体东侧,改为顺流只需移至简体西侧便可以。

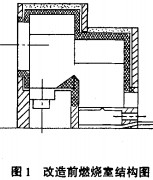

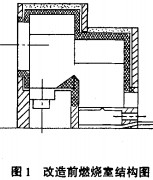

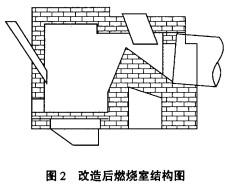

(3)改造烘干炉。将原水平固定床式烘干炉改为沸腾炉,其改造前后情况见图1和图2。

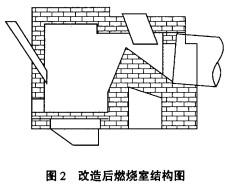

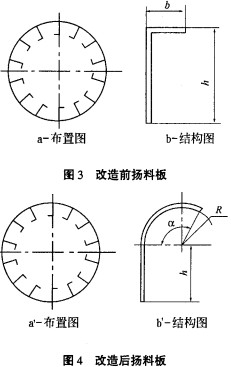

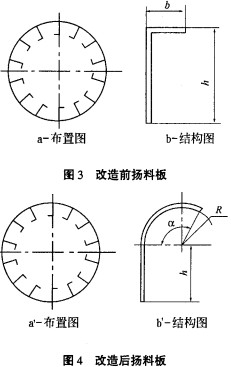

(4)改造烘干筒体扬料板。改变扬料板的结构及安装角度,采用孤形扬料板,此扬料板采用6mm厚的Q235钢板弯制扬料板共14块,均匀分布在简体内,并以一定角度错开,使物料在简体内均匀分布,充分与热气流进行热交换,提高热效率,其改造前后情况见图3和图4。

(5)选用除尘设备。根据生产实际需要,我们选用CJHA -3型号高压静电除尘器,其处理风量为12400m3/h,除尘器的风速1.09m/h。

(6)烘干机回收物主要成份为细水渣,其他含量较低,按其最大回收量0.096t/h计算,直接掺杂到8t/h的矿渣中,只占其成份1.2%.对出厂水泥影响微不足道,因此可直接回收掺杂到矿渣中。

此项改造,总造价为30万元。经过反复论证,此项改造方案是合理的,可行的。

4、改造后效果

此项改造完成后,水渣烘干机,台时可由原来的5吨提高到8吨,煤耗由50kg/t降低到30kg/t,电耗由原来的10.2KW.h/t降低到9.9KW·h/t,水份由原来的5~6%,降

低到现在的2N3%,环保方面情况如表2。5、效益分析

(1)仅2001年上半年水渣烘干机缴纳的排污费为8769.00元,并且在环保形势严峻的情况下属停产整顿设备,因此此次改造不仅收到了良好的经济效益,也收到了社会效益。

(2)本次改造中,工艺流程由逆流改为顺流,使物料烘干质量有明显提高,同时也避免了物料局部过热现象发生,从而杜绝了烧成品运输带的现象,改造前每月至少更换一次B500×12m运输带,按计划价每米180.00元计算,年可节约资金25920.00元。

(3)改造前水渣烘干机标况下粉尘排放浓度为9654mg/m3,改造后粉尘排放浓度为89mg/m3,改造前粉尘排放量96. 29kg/h,改造后排放量为1. 10kg/h,台时产量8吨,年产量14000吨。按粉尘年回收166吨,每吨价格40.00元,年可节约资金6640.00元。

(4)改造后耗煤量由原来50kg/t降低到30kg/t,年水渣用量14000吨,从而年可节煤280吨,吨煤价格200.00元,年可节约资金56,000.00元。

综上所述本次烘干机改造后较改造前年可节约资金88560.00元。

6、结语

此次改造属完善改造,是在保留其原有可用设备基础上进行的局部改造,从使用效果上看与设备的全部更新改造无明显区别,但造价低廉,在这方面是值得资金运行有困难的企业借鉴的。