摘 要

环模

颗粒机是饲料机械四大主机之一,很大程度上决定了饲料加工产量,在饲料加工过程中占有非常重要的地位。目前,国内在环模颗粒机制粒机理方面的研究几乎是空白,而且颗粒机与国外同类型设备相比仍然存在结构不合理,生产效率偏低、能耗偏高等缺陷,这极大地制约了产品的国际竞争力。研究环模制粒机理与结构优化技术,对提升饲料机械整体设计、制造水平,促进饲料工业的发展具有重要的理论意义与实用价值。本文的主要工作如下:

1.分析了制粒过程中物料层在制粒室的分布情况,指出了物料层分布的三个区域之间的联系,对环模和压辊之间的物料受力状况进行了分析,推导了供料区物料层最佳厚度理论公式。

2.分析了环模孔在物料挤压过程中的受力情况,建立了环模孔挤压受力数学模型,并基于该模型分析了物料特性对制粒过程的影响,揭示了物料泊松比、摩擦系数和环模长径比与制粒过程中挤压力之间的关系。

3.研究了环模孔受力简化模型,并基于简化模型对环模孑L口进行了有限元受力分析,结果表明环模孔进料口倒角越大,所受应力越小,物料更容易被挤压,相应的环模使用寿命越长。

4.研究了环模和压辊的结构参数与压入物料高度及环模颗粒机生产效率之间的关系。分析了大小辊环模颗粒机和三辊式环模颗粒机在提高生产效率方面的优势,并进行了优化计算。

5.推导了环模颗粒机能耗理论模型,分析了影响环模颗粒机能耗的因素,揭示了环模线速度与制粒能耗之间的关系,并进行了试验验证。

本课题针对环模颗粒机制粒机理和性能方面做了比较全面的研究,研究成果对提高环模颗粒机的制粒质量、生产效率、制粒能耗与使用寿命具有一定的参考价值和应用价值。

关键词:环模,压辊,颗粒机,制粒机理,优化

1、绪论

1.1课题背景和研究意义

饲料工业是随着动物营养和饲料科学的发展,在工业化水平提高并达到一定阶段后逐步发展起来的跨行业、跨部门、跨学科的新兴工业。它包括五大部分:饲料原料生产、饲料加工、饲料添加剂生产、饲料机械生产和饲料科研教育、制标、监测检测等服务体系。近年来,中国饲料工业稳定、持续发展,目前全国有饲料企业1.5万多家,从业人员约50多万人,中国饲料业改革开放后年平均发展速度保持在20%以上,已完成了从手工作坊式的生产到世界第二大饲料生产国的飞越,饲料工业已成为中国国民经济重要的支柱产业之一。随着饲料工业的迅速发展,饲料机械的需求越来越大,要求也来越高。研发高品质、高效率的饲料机械产品已成为支持饲料工业发展的迫切需求。

环模颗粒机是饲料机械四大主机之一,其生产的颗粒饲料以其众多优点在我国得到了广泛的推广和应用。相应地,制粒工艺是绝大多数饲料厂采用的加工工艺技术,也是饲料工业十分重视并不断取得进展的重要工艺,世界谷物饲料有将近75%是以颗粒形状生产的。可见,环模颗粒机是生产颗粒饲料的主要饲料机械设备,其性能在很大程度上决定了饲料加工产量,在饲料加工过程中占有非常重要的地位。

近年来,国内饲料机械企业在环模颗粒机的设计、制造领域不断进步,产品的外观、性能指标不断提高,与国外同类产品的差距也在不断缩小,但我国的环模颗粒机大都是在国外制粒技术发达国家(如英国、意大利、瑞士等国)先进产品基础之上进行变型设计而生产制造的,在制粒机理方面的研究还几乎是空白,这直接导致与国外同类型设备相比较,我国的颗粒机仍然存在结构不合理,生产效率偏低、能耗偏高等缺陷。其中,环模的使用寿命和生产效率低下问题尤为突出,国内生产的环模使用寿命短已成为一个不争的事实,在实际生产过程中,环模颗粒机的环模容易出现使用寿命短、堵模、制粒质量差等诸多问题,这极大地制约了产品的国际竞争力。

研究环模制粒机理与结构优化技术,对设计出具有国际先进水平的颗粒机具有积极的推进作用,对提高制粒质量与制粒效率,提升我国颗粒机产品的国际竞争力、进而提升饲料机械整体设计、制造水平,促进饲料工业的发展具有重要的理论意义与实用价值。

1.2国内外研究现状

制粒的历史实际上可以追溯到1900年,近一个世纪来,饲料工作者在实践中积累了宝贵的经验,致力于改善颗粒机性能,提高颗粒饲料性能。

1.2.1环模颗粒机国内外发展概况

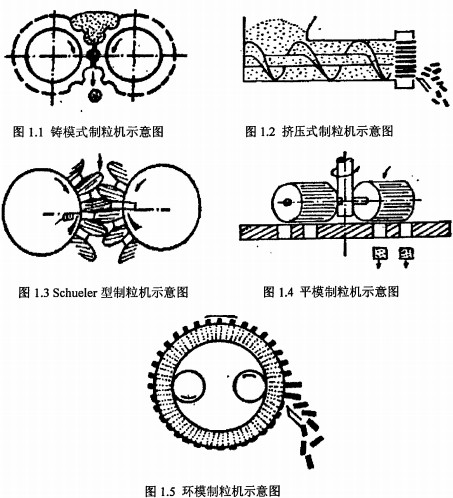

世界上第一台与颗粒机有相似功能的机器是一台铸模式设备,如图1.1所示。在其机械结构上类似于现在的煤球机,由一对形状相同、等速相对旋转的压辊(压辊表面铸有凹穴)组成,物料进入压辊表面的凹穴,自上而下受到压缩,压制成形的颗粒具有两个凹穴的合成形状。用该设备可以压制成各种形状的颗粒,如三角形、菱形、椭圆形、纽扣形、圆形等等。这种形式的铸模式设备,由于其压缩时间非常短,饲料颗粒的密度低、强度较小,生产效率低下,能耗高,所以,该工艺并没有被广泛采用。

1910年左右,世界上第一台挤压式颗粒机问世,如图1,2所示。该颗粒机的工作机理与现在的挤压式颗粒机基本相同,靠旋转的螺旋输送器强制将物料向前推进、挤压并通过环模孔形成柱状颗粒,并在出料口切刀的作用下,切断成粒状颗粒。这种颗粒机的生产效率不高,而且需要使用蒸煮膨化机,生产成本大大提高。

到1920年,斯凯勒( SchMeler)提出了压缩法制粒,这种设备安装有两个带有排出孔的齿轮成形模具的轧辊,如图1.3所示。在牙状形齿轮根部有圆柱形的小孔,齿轮、等速相对旋转,物料进入齿轮的啮合空间,受到挤压力的作用,经根部小孔挤出,被装在齿轮内腔的切刀切断成颗粒,并排出孔外。与铸模法和挤压法相比,这种制粒方法或多或少带有刚性挤压,机械磨损程度大,费用也高。

1920年期间,在总结了许多颗粒机工作机理的基础上,研制成功了第一台平模颗粒机,如图1.4所示。这种机器装有围绕中心轴回转的滚轮,迫使物料挤压向下,通过水平固定模板的模孔,旋转切刀把饲料切割成一定长度的颗粒饲料。平模颗粒机的平模和滚轮上各处的圆周速度不等,平模上的物料受到的离心力大小也不相同,因而在平模工作平面上的负荷是不均匀的。不过,当时欧洲许多饲料厂与干草厂却普遍采用一种平置铸模颗粒机,其数个压辊置于同一平面绕直立轴旋转,而将粉料经由固定的水平铸模模孔挤出。

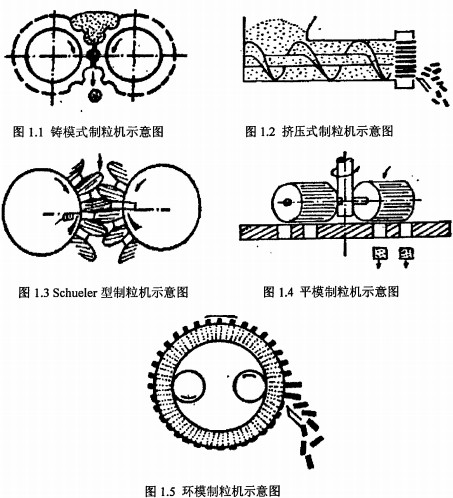

几乎在同一时期,世界上第一台环模颗粒机研制成功,如图1.5所示。到了1920年,颗粒机已发展成使用环模结构,迫使物料通过环模孔的机器设备,最初的环模颗粒机只使用一个压辊,以后演变成两个、三个压辊,利用压辊的挤压力将粉状物料经由环模的环模孔中挤出。经过不断地改进,现在的环模颗粒机不仅采用了主动滚轮,而且还采用更为普遍的主动环模。环模颗粒机是环模靠主轴传动而回转,其内有两个或者三个压辊,工作时压辊将粉状物料压入环模孔中,挤出成形后呈圆柱形,并被固定切刀切断成颗粒饲料。其主要特点是环模与压辊接触线上各处线速度相等,所以无额外的摩擦力,全部的挤压力都被用来制粒。这种环模式颗粒机制粒质量较好,生产效率高,能耗比其他几种要少,在饲料加工厂中应用最为广泛。在此基础上,环模颗粒机性能不断被改善,而于其后的60年,支配了整个饲料业。环模式颗粒机的进一步发展,提高了其机械性能和强度。根据生产的实际需要,今后颗粒机的设计将向大环模、大功率和大型号方向发展。

从环模颗粒机发展的整个历程来看,环模颗粒机的工作机理没有变化,而环模颗粒机的制造水平和技术性能大有改进。目前世界上使用较为广泛,比较典型的环模颗粒机主要有以下几种:

CPM公司生产的环模颗粒机采用斜齿齿轮减速箱传动结构,齿轮减速箱可以通过手动换挡实现双速交换。环模固定在大齿轮传递的空心轴上旋转,压辊则固定在用制动装置固定的实心轴上,为动模型颗粒机。环模采用三分式环模夹固定,装拆方便,配有自动循环润滑系统设备,使用更安全。

Buhler公司生产的环模颗粒机机采用双压辊、环模式、单电机三角皮带传动结构。单位生产效率高,运行费用低结构比较简单,操作维修方便。系统可以方便地实行自动润滑和自动控制。采用单电机侧传动,空心轴、环模、轴、压辊和大皮带传动等总成,外加皮带传动的张力等均由主轴尾部悬臂支承,承载负荷大、且属于偏载荷状态设计、验算和装配的配合要求较高。

Munch公司生产的环模颗粒机有环模、锥形压辊平模颗粒机两种,环模颗粒机的结构形式和英国UMT公司单级同步齿形带传动的形式基本相同。Munch公司生产的环模颗粒机采用三角带传动,大皮带轮的宽度比较宽,采用铸铁铸造整体机座,整机重量偏重,但运转平稳、噪声低,大皮带轮的惯性作用有利于节能。环模的固定结构宜改用CPM三分式环模夹,如采用螺栓固定式,则单侧操作大大延长了换模时间。系统可以实现自动润滑和自动控制。

三辊式环模颗粒机是以英国UMT公司为代表的一种典型环模颗粒机。国内外多家公司均生产类似的产品,传动方式分为齿轮式和皮带式两种。UMT公司生产的皇冠牌三辊式环模颗粒机均采用同步齿形带传动,其中350B型采用双电机同步齿形带一级传动,其他型号均采用双电机三角带、同步齿形带二级传动。

同时,一些科研机构和高校也开始对环模颗粒机进行研制,先后有商都牧机厂、阜新牧机总厂、华中农学院、中国农业科学院饲料研究所、渔业机械仪器研究所和上海市饲料研究所对环模颗粒机进行了研制。我国的环模颗粒机技术正朝着自主创新的道路前进,已取得了一定的成效,产品的外观、性能指标不断提高,与国外同类产品的差距也在不断缩小,富通新能源同时销售

秸秆压块机、

木屑颗粒机等生物质颗粒燃料成型机械设备。

近年来,国内饲料机械企业在环模颗粒机的设计、制造领域不断进步,产品的外观、性能指标不断提高,与国外同类产品的差距也在不断缩小,但我国的环模颗粒机大都是在国外制粒技术发达国家(如英国、意大利、瑞士等国)先进产品基础之上进行变型设计而生产制造的,在制粒机理方面的研究还几乎是空白,这直接导致与国外同类型设备相比较,我国的颗粒机仍然存在结构不合理,生产效率偏低、能耗偏高等缺陷。其中,环模的使用寿命和生产效率低下问题尤为突出,国内生产的环模使用寿命短已成为一个不争的事实,在实际生产过程中,环模颗粒机的环模容易出现使用寿命短、堵模、制粒质量差等诸多问题,这极大地制约了产品的国际竞争力。

近年来,国内饲料机械企业在环模颗粒机的设计、制造领域不断进步,产品的外观、性能指标不断提高,与国外同类产品的差距也在不断缩小,但我国的环模颗粒机大都是在国外制粒技术发达国家(如英国、意大利、瑞士等国)先进产品基础之上进行变型设计而生产制造的,在制粒机理方面的研究还几乎是空白,这直接导致与国外同类型设备相比较,我国的颗粒机仍然存在结构不合理,生产效率偏低、能耗偏高等缺陷。其中,环模的使用寿命和生产效率低下问题尤为突出,国内生产的环模使用寿命短已成为一个不争的事实,在实际生产过程中,环模颗粒机的环模容易出现使用寿命短、堵模、制粒质量差等诸多问题,这极大地制约了产品的国际竞争力。