0、引言

我国农作物秸秆资源丰富,年产量约为7亿t。农作物秸秆是一种粗饲料,其经压缩成块状后不但便于贮运和采食,还可以制成全价饲料和燃能很高的生物质燃料等,使其变废为宝。目前,随着我国畜牧业的发展,粗饲料压块加工技术也得到了飞速发展。

秸秆压块机作为该生产技术的核心机械,应用十分广泛。但许多压块机在技术上还不尽成熟,普遍存在生产率低、功耗大以及可靠性差等主要问题。秸秆等农业纤维物料的压块生产过程主要是通过偏心压辊的挤压连续不断地将物料推向压模孔内压缩成型并将其推出孔外的过程。在整个压块过程中,物料在模孔内不同位置的受力、变形和变形恢复等均是变化的。在此,本文以环模式压块机模孔的结构参数为依据,自行设计了试验装置,在WDW -10E型微机控制电子式万能试验机上进行压缩试验,并利用电测技术对压块过程中秸秆在模孔内不同位置的受力、变形量和变形恢复量等参数进行了测试研究,获得了相应的变化规律,目的是为降低功耗、提高产品质量和优化秸秆压块机压缩装置的结构等提供理论依据。

1、试验方案

1.1.试验装置的设计

环模式压块机模孔的结构按形式可分为固定模孔式(整体式)和分块模孔式(组合式)两种。整体式的孔型多为圆孔,由组合机床加工而成;组合式多为楔形三角模块镶嵌组合而成。依照环模式压块机模孔的结构与参数,本试验设计的模孔结构为分块模孔式,由两个半模块组成截面尺寸为32mmx32mm的方形孔。模孔的长径比为模孔深度与模孔直径之比。模孔的长径比关系到成品的质量,长径比越大,成品密度越大,表面硬度相应提高,但功耗也相应增大,反之情况则相反。一般模孔的长径比取值范围在1.5~11.3之间,但对于秸秆和稻草等粗纤维物料,为保证其顺利出料及成型率,通常取1.5~3.0为宜。本试验设计选取模孔的长径比为3.0,计算得到模孔深度为135 mm。若模孔太深,则会使产量显著降低,物料的摩擦阻力增大,能耗增加。

对于压块过程中侧壁压缩力的测量而言,用电阻应变式力传感器即可满足要求。电阻应变式力传感器主要由弹性元件和电阻应变片组成。根据所测物理量的性质和大小来设计弹性元件,本试验设计的CL-DZYB-5型电阻应变片式拉压力传感器实心圆柱式弹性元件的直径为6mm,有效长度为40mm。考虑到弹性元件的结构、材料、受力状态及测量精度等因素,将两个箔式应变花组成全桥,按上下垂直方式粘贴予弹性元件上。为了测量压块过程中秸秆在模孔内不同位置的侧壁压缩力,获得其与模孔深度的关系,根据农业物料压缩过程基本规律的已有研究结果。本试验在模孔深度方向上选取3个不同的压缩平面。其中,每两个传感器位于同一平面,各平面距模孔入口的距离分别为35,70,105 mm,依次称为第1、第2和第3个平面。

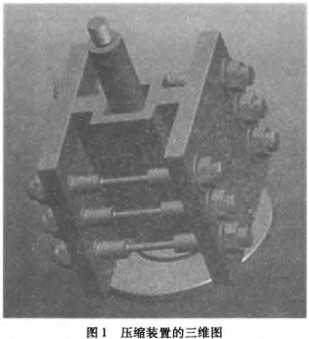

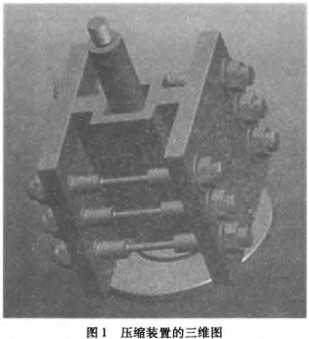

考虑到压块过程中秸秆受力的均衡性、试验装置的稳定性以及测试系统的精度等要求,本试验设计的专用试验装置结构均对称,如图1所示。该试验装置由活塞、活塞杆、活塞室、垫块、挡板、传感器及活塞底座等组成。为了保证压块过程中活塞室内的空气顺利排出,在活塞上加工4个位置对称的通孔,并将其与模孔内壁之间留有2mm间隙。其中,两个半模块由两个厚20mm的垫块、两个厚16 mm的挡板和6个CI-DZYB-5型电阻应变片式拉压力传感器固定。

1.2试验对象与设备

根据秸秆压块成型的适宜湿度,以含水率为20%左右、揉碎后长度为30mm左右的玉米秸秆为研究对象。采用的试验设备有WDW-IOE型微机控制电子式万能试验机、XL-2102C型动态电阻应变仪,NS-WY03型位移传感器以及NI-USB -6251型数据采集卡等。

1.3试验方法

试验前,首先称出多份试样,将其装入小塑料袋中以备用;对各传感器进行标定,并在Labview软件中编写数据采集程序;再将各个CL-DZYB-5型电阻应变片式拉压力传感器分别与XL-2102C型动态电阻应变仪连接,XL-2102C型动态电阻应变仪、N5 - WY03型位移传感器与NI-USB-6251型数据采集卡连接;最后,调试测试系统以保证各个传感器与组件之间的接线准确无误,动态电阻应变仪预调O,数据采集卡的工作状态正常。启动万能试验机并预热20min.在测试软件中进行相应的试验设置。

试验时,将试样自由杂乱堆放且均匀填满压缩装置。根据秸秆压块生产的要求。191和WDW -10E型微机控制电子式万能试验机所能提供的速度范围,本试验在喂人量为16g/次和压缩速度为180mm/min的试验条件下,测得压块过程中秸秆在模孔内不同位置的轴向受力、侧壁受力、变形和变形恢复的变化规律。

根据所选测试方案,由WDW-10E型微机控制电子式万能试验机的计算机软件测试系统测得轴向压缩力随压缩量的变化曲线,并另存为Excel文件以进一步分析;由自行设计的CL-DZYB -5型电阻应变片式拉压力传感器测得电压值随压缩量的变化曲线,将电压值转换成侧壁压缩力值,进而得到侧壁压缩力随压缩量的变化曲线及其在3个不同压缩平面上的分布情况。当每次喂入的秸秆被压缩成型时,将“L”形装置与万能试验机上的小变形引伸计连接,测取其在模孔内的变形情况。当模孔内充满成型的块状秸秆后,利用NS-WY03型位移传感器测量各个块状秸秆从模孔内出来时对应的活塞行程量及其在出模过程中的变形情况。在整个试验过程中,数据采集卡与万能试验机测试软件系统同时采集数据。利用Matlab,Originlab和sPss软件对数据进行处理与分析。

2、试验结果与分析

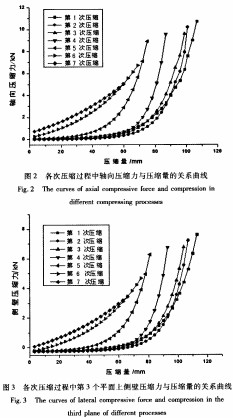

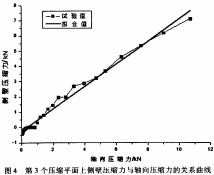

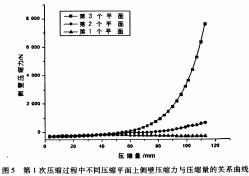

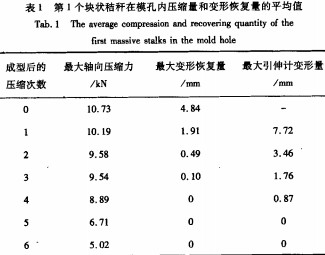

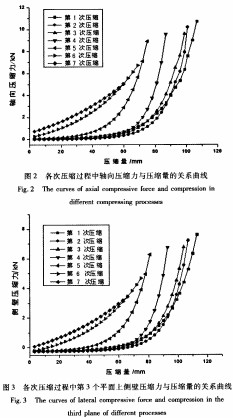

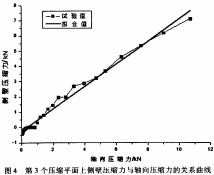

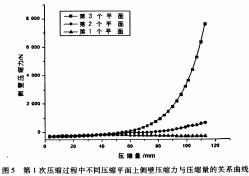

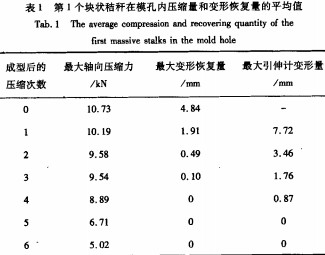

各次压缩过程中,轴向压缩力与压缩量的关系曲线如图2所示,第3个压缩平面上侧壁压缩力与压缩量的关系曲线如图3所示,第3个压缩平面上轴向压缩力与侧壁压缩力的关系曲线如图4所示。第1次喂人的秸秆被压缩成块状的过程中,3个不同压缩平面上侧壁压缩力与压缩量的关系曲线如图5所示。表l为第1个块状秸秆在模孔内的变形情况。

由图2可知,在压块过程的初始阶段主要是减小秸秆之间的空隙,压缩量对秸秆轴向压缩力的影响较小,其随压缩虽的增加而缓慢增大。随着压块过程的进行,轴向压缩力受压缩量的影响逐渐增大,其随压缩量的增加而迅速增大。其原因在于:当秸秆之间的空隙很小时,随着压缩密度的增加,摩擦力也不断增大;当秸秆被压成型后,其弹性变形也不断增大。此时,较小的压缩量就能使压缩密度增加很大,轴向压缩力也迅速增大。通过回归分析得到各次压缩过程中轴向压缩力与压缩量之间的规律,即

P= Ae

RL

式中P-压缩过程中秸秆所受的轴向压缩力(kN);

L一活塞的压缩行程量( mm);

A,B--拟合系数。

由图3可知,各次压缩过程中,在第3个压缩平面上侧壁压缩力随压缩量的变化趋势与图2的基本一致。通过回归分析得到侧壁压缩力与压缩量之间的规律,即

F=C+ De-(L-H)/k

式中 F-压缩过程中秸秆所受的侧壁压缩力(kN);

L-活塞的压缩行程量( mm);

C,D,H,K一拟合系数。

由图4可知,在同一个压缩平面上侧壁压缩力与轴向压缩力之间呈现线性关系,两者的函数关系式为

F=0. 733P -0.250 (R

2=0. 989 9)

式中P-压缩过程中秸秆所受的轴向压缩力(kN);

F-压缩过程中秸秆所受的侧壁压缩力(kN)。

一般情况下,摩擦系数仅与摩擦表面的物理特性有关。但在实际压块生产过程中,秸秆在模孔内的高压摩擦及其本身的变形所消耗的能量都以热能的形式释放,使模孔和饲料产生高温,导致模孔的磨损加快。而在摩擦过程中的发热与磨损等原因引起的材料表面形貌变化会导致摩擦系数的不稳定性。由于本试验过程中秸秆在模孔内受压成型所产生的温度及模孔的磨损可忽略不计,故假定摩擦系数一定,在摩擦系数不变的条件下,侧壁压缩力相当于秸秆对模孔内壁的正压力,则秸秆与模孔内壁的摩擦力随压缩量的变化趋势与侧壁压缩力的相同。由于散体物料在模压成型过程中绝大部分的模压作用力消耗于克服压模内壁和散体物料表面间的摩擦,而不是用于模压散体物料成型,因此在确保成型密度的前提下,降低侧壁压缩力对于提高散体物料的模压质量具有显著的效果。

由图5可以看出在3个不同平面上侧壁压缩力随压缩量的变化情况。整个压块过程中,在第1个平面上,侧壁压缩力基本没什么变化。在第2个平面上,刚开始随着压缩量的不断增加,侧壁压缩力表现出缓慢的变化趋势,当压缩量为75mm左右时,其增大较为明显。在第3个平面上,当压缩量小于60mm时,侧壁压缩力随压缩量的增加变化较为平缓;当压缩量大于60mm时,侧壁压缩力随着压缩量的增加迅速增大,最大值可达到8kN左右。由此可知各次压缩过程中摩擦力在模孔内不同压缩平面上的变化情况以及当模孔内充满成型的块状秸秆后摩擦力在模孔深度方向上的分布情况。这为模孔深度的设计以及将块状秸秆全部推出模孔外时需要提供的克服摩擦力的最小压缩力提供了理论参考。

由表1的试验结果可以看出,为了保证秸秆成型效果,各次压缩过程中的最大轴向压缩力值均大于5kN。秸秆在被压缩成型后的前几次压缩过程中,压缩量及活塞返程后被压缩秸秆的变形恢复量均较大;当压缩3~4次后,其压缩量和变形恢复量几乎为0。由此可见,当模孔内秸秆的压缩量和变形恢复量很小时,以后的各次压缩对其压缩密度的影响均很小,相反会因克服秸秆与模孔内壁之间的摩擦力而增加功耗,同时还会降低压块机的生产率。

3、结论

1)各次压缩过程中,轴向压缩力与压缩量之间呈指数关系变化。为了保证秸秆的成型效果,提供的轴向压缩力应大于5kN。

2)在同一平面上,径向压缩力与压缩量之间也呈现指数关系,且其与轴向压缩力之间呈现线性关系。

3)根据不同压缩平面上侧壁压缩力与轴向压缩力、压缩量的关系,可得摩擦力在模孔内不同压缩平面上的变化情况以及当模孔内充满成型的块状秸秆后摩擦力在模孔深度方向上的分布情况。

4)各块状秸秆经过多次压缩后其变形量和变形恢复量几乎为0,其压缩密度基本没什么变化。功率消耗主要用来克服压块过程中秸秆在模孔内的高压摩擦,而不是其本身的变形所消耗的能量。

环模式压块机模孔的结构按形式可分为固定模孔式(整体式)和分块模孔式(组合式)两种。整体式的孔型多为圆孔,由组合机床加工而成;组合式多为楔形三角模块镶嵌组合而成。依照环模式压块机模孔的结构与参数,本试验设计的模孔结构为分块模孔式,由两个半模块组成截面尺寸为32mmx32mm的方形孔。模孔的长径比为模孔深度与模孔直径之比。模孔的长径比关系到成品的质量,长径比越大,成品密度越大,表面硬度相应提高,但功耗也相应增大,反之情况则相反。一般模孔的长径比取值范围在1.5~11.3之间,但对于秸秆和稻草等粗纤维物料,为保证其顺利出料及成型率,通常取1.5~3.0为宜。本试验设计选取模孔的长径比为3.0,计算得到模孔深度为135 mm。若模孔太深,则会使产量显著降低,物料的摩擦阻力增大,能耗增加。

环模式压块机模孔的结构按形式可分为固定模孔式(整体式)和分块模孔式(组合式)两种。整体式的孔型多为圆孔,由组合机床加工而成;组合式多为楔形三角模块镶嵌组合而成。依照环模式压块机模孔的结构与参数,本试验设计的模孔结构为分块模孔式,由两个半模块组成截面尺寸为32mmx32mm的方形孔。模孔的长径比为模孔深度与模孔直径之比。模孔的长径比关系到成品的质量,长径比越大,成品密度越大,表面硬度相应提高,但功耗也相应增大,反之情况则相反。一般模孔的长径比取值范围在1.5~11.3之间,但对于秸秆和稻草等粗纤维物料,为保证其顺利出料及成型率,通常取1.5~3.0为宜。本试验设计选取模孔的长径比为3.0,计算得到模孔深度为135 mm。若模孔太深,则会使产量显著降低,物料的摩擦阻力增大,能耗增加。