环模

颗粒机机理的研究对提高环模颗粒机性能起着至关重要的作用,但是目前国内针对环模颗粒机机理的研究很少,基本属于空白状态。本章将通过物料受力分析、环模孔受力分析等建立制粒过程基本理论,为颗粒机性能优化奠定理论基础。

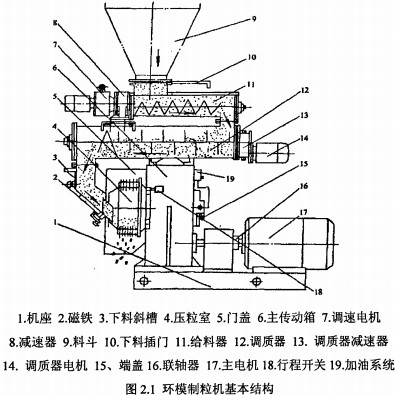

一、环模颗粒机主要结构

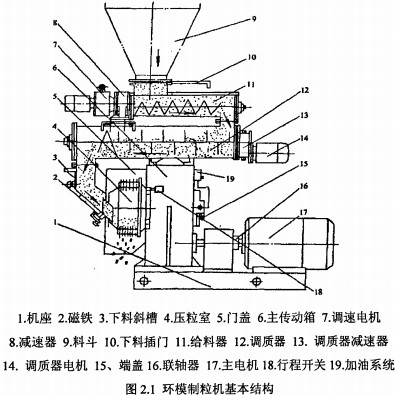

环模颗粒机主要由喂料器、调质器、颗粒制造器、调节机构及润滑系统组成,(如图2.1所示)。

喂料器由电磁调速电机、减速器、联轴器、绞龙轴及绞龙壳体等组成。调速电机是由变频电机和减速器组成,它与变频器配合使用,通过变频器控制调速电机,可改变其输出转速。喂料绞龙由绞龙壳体、绞龙轴和带座轴承等组成,由可调速电机通过联轴器带动绞龙轴。

调质器由电机、传动机构、调质转子和壳体、加蒸汽口等部分组成。其功能是注入蒸汽,将配合粉状物料调质到一定的温度和湿度后送入制粒室制粒。调质器壳体由不锈钢制成。

颗粒制粒室主要由主电机、传动机构、转子、环模、压辊、刮刀、切刀组件及机身和门等组成。经过调质器调质的粉状物料,由旋转喂料锥和前板上两个偏转刮刀将物料均匀地送入两个压辊与环模组成的压制区,通过环模和压辊两个相对旋转件对粉状物料逐渐挤压而挤入环模孔中成形,并不断向外端挤出,并由切刀把成形颗粒切成所需的长度,最后成形颗粒从出料口排出。

环模颗粒机中,环模和压辊是最重要的工作部件和磨损部件,其性能和质量好坏将直接影响颗粒机的生产效率和产品质量。环模是一种多孔环形易损件,薄壁、环模孔紧密分布、制造和装配尺寸精度要求高。环模的结构参数对制粒过程的影响很大,一个性能良好的环模设计时应考虑到环模的选材、直径、压缩比、环模孔形状、开孔率、环模厚度、有效长度、模孔的排布方式等因素。同时,环模的转速对制粒产量、颗粒成形率也有较大的影响,最佳环模线速度可以提高环模颗粒机生产效率,还能提高制粒质量和降低制粒能耗。压辊由于和环模的线速度基本相等,且压辊的直径仅为环模内径的0.4-0.47,因此压辊磨损率是环模的2.5倍左右。所以,压辊一般用高碳合金钢或用与压模同样的材料制造。为了增强制粒过程中物料的攫取能力,压辊表面常采用增加摩擦力和耐磨的措施,通常在辊面沿轴向拉丝或开凹坑,且槽沟不出两端,以免端部跑料。国外生产的压辊也有辊面堆焊碳化钨,这样既增加了摩擦面,又增加了耐磨性。环模和压辊最好同时更换,如果环模和压辊仅换其一,将加速模辊的磨损。为了减少昂贵的环模耗用量,常舍辊保模,延长压模使用寿命。

二、制粒过程分析

在饲料工业中,将粉状饲料原料或粉状饲料经过水、热调质并通过机械压缩且强制通过环模孔而聚合成形的过程,称之为制粒。研究环模颗粒机的颗粒机理即研究颗粒成形的过程。

三、颗粒机工作原理

模辊在工作过程中,环模在电机主动力的驱动下以一定的转速顺时针旋转;随着调质好的物料进入制粒室,物料开始被摄入工作区,压辊借助工作区内摩擦力的作用也开始顺时针旋转。随着模辊的旋转,摄入的物料向前移动加快,挤压力和物料的密度逐渐增加。当挤压力增大到足以克服模孔内物料与内壁的摩擦力时,具有一定密度和粘结力的物料就被挤压进环模孔内。由于模辊的不断旋转,物料不断被挤压进环模孔,因此,环模孔内的物料经成形后被连续挤压出环模孔,并由切刀切断,形成颗粒状饲料。

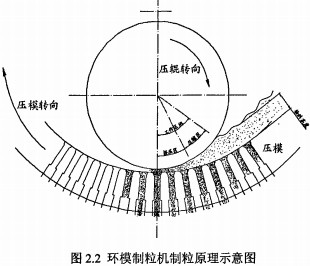

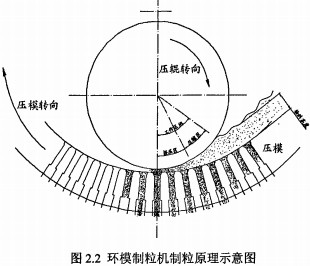

如下图2.2所示,根据粉状饲料在被挤压过程中不同的状态,可将其分为3个区域,即供料区、变形压紧区和挤压成形。

1)供料区:由于环模和压辊形成的楔形角大于物料层的临界磨擦角,物料层不会被攫入,而随着环模向前移动,只是堆积在环模和压辊之间,随着变形压紧区内物料层的前移,逐步补进由环模和压辊转动时不断形成的新的压紧区空间内。在供料区内,物料基本不受机械外力的影响,但由于环模的旋转,物料会受到离心力的影响,使得物料紧贴在环模的内壁上。

2)变形压紧区:由环模和压辊形成的工作楔形角小于物料层的临界磨擦角,物料层被带动随环模和压辊的转动而同步运动,向挤压成形区移动,且随着变形压紧区内任一断面面积在运动过程中的不断减小,物料层被逐渐压紧,物料密度不断增大,但其内部各点的压强还不足以克服环模孔内壁的磨擦阻力,所以物料层只是不断被压缩,但并没有向环模孔内流动。随着挤压力的逐渐增大,粉粒体间空隙逐步减小,物料产生不可逆塑性变形。

3)挤压成形区:在挤压成形区内,环模和压辊之间的间隙越来越小,挤压力急剧增大,粉粒体之间接触表面积增大,产生较好的粘结性,并被挤压进环模孔内。此时的饲料颗粒会产生弹性变形和塑性变形等组合变形,因此颗粒密实程度较大。物料被挤压出环模孔之后有一定的回弹率,即饲料颗粒的直径略大于环模孑L直径。物料的物理性质、环模的长径比都会影响成形饲料颗粒的回弹率。

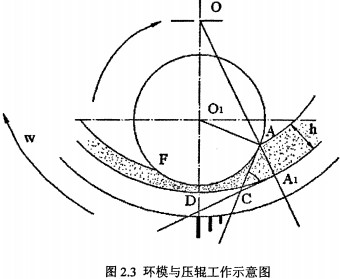

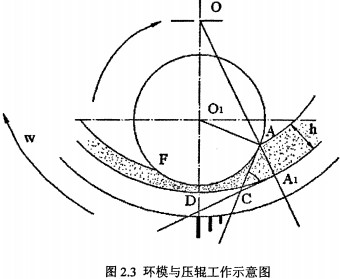

从环模和压辊工作示意图2.3中可看出,挤压力在物料开始被挤压进环模孔时达到最大值,并基本保持到D点。从D点开始卸压直到F点,挤压力逐渐降到零。DF段存在挤压力的原因是经过D点的残余物料在DF段出现膨胀。物料转过F点之后,压模内表面出现经膨胀的环状粘附层。该粘附层的厚度与模辊间隙、模辊支承结构的刚性及残余物料的膨胀程度有关系。环模和压辊之间的间隙越大,残余物料层厚度就越厚,膨胀越甚,粘附层也就会越厚。

过环模圆心O点引一条射线通过挤压区临界点,交环模和压辊于A,At两点,分别作压辊表面A点的切线和压模表面Ai点的切线,两切线相交于C点,LACAi即为模辊对物料的攫入角p。开始攫入物料时角β大,称为最大攫入角βmax。当某一物料不断被挤压的过程中,攫入角β会从最大逐渐减小,最后变为零。攫取角B实际上是环模和压辊形成的楔形角。物料能被模辊攫入的条件是:βmax小于或等于物料、压辊之间的摩擦角与物料内摩擦角之和。这一条件说明,当物料特性一定时,β越小则物料越容易被攫入,富通新能源同时生产销售

木屑颗粒机、

秸秆压块机等颗粒燃料成型机械设备。

喂料器由电磁调速电机、减速器、联轴器、绞龙轴及绞龙壳体等组成。调速电机是由变频电机和减速器组成,它与变频器配合使用,通过变频器控制调速电机,可改变其输出转速。喂料绞龙由绞龙壳体、绞龙轴和带座轴承等组成,由可调速电机通过联轴器带动绞龙轴。

喂料器由电磁调速电机、减速器、联轴器、绞龙轴及绞龙壳体等组成。调速电机是由变频电机和减速器组成,它与变频器配合使用,通过变频器控制调速电机,可改变其输出转速。喂料绞龙由绞龙壳体、绞龙轴和带座轴承等组成,由可调速电机通过联轴器带动绞龙轴。