1、引言

为满足80万吨重油催化装置扩能需求,对烟气轮机一轴流风机一电动(发电)机组简称三机组,同步进行了扩能设计。以利旧、节约和节能原则,确定了最优的扩能设计方案。扩能设计后,轴流风机改造额定风量达到2050m3/min,出口压力达到0.35MPa,配套额定功率9720kW的烟气轮机。三机组夏季发电约500kW,冬季发电约900kW,能量回收效果显著。

2、轴流风机扩能设计

2.1设计原则

2.1.1保证改造后轴流风机的安全性和可靠性

80万吨/重油催化装置配备主风机三台,其中,轴流风机在三机组里与烟气轮机同轴,一旦轴流风机停机,烟气轮机将无法投用,装置能耗将大幅上升。所以,轴流风机的安全性和可靠性尤为重要。原烟气轮机额定功率8000kW,改造后的烟气轮机额定功率9720kW,要求与烟气轮机相联接的联轴器、轴流风机轴头安全可靠。

2.1.2充分利用现有配置

为了最大限度减少改造工程量和降低改造费用,对原有设施、设备尽可能利用。

重油催化装置三机组为同轴式,机组布置形式,如图1所示。

2.1.3保证改造后轴流风机的经济性

三机组中的轴流风机是催化装置中耗电最大的设备,额定轴功率8721kW,最大轴功率9695kW,轴流风机效率提高1%,一年就可以节省70万度电,对降低能耗、提高经济性有重要作用。

2.2改造内容

2.2.1轴流风机排气侧轴头强度和键联接强度校核计算

核算后的轴流风机转子排气端轴头直径由120mm增大到140mm;风量增加比较大,在转子直径不变的情况下,叶片高度和宽度等均增大,因此,整个转子需要重新设计制造。

2.2.2内部构件改型设计

与转子对应的内部构件重新设计制造。机壳、径向轴承、推力轴承、轴承座、高压平衡管道、排空管道及静叶调节系统(含伺服马达)等利旧。

2.2.3更换烟气轮机一轴流风机膜片式联轴器

在设计方案中,更换烟气轮机一轴流风机膜片式联轴器。采用备齿保安型金属叠片挠性联轴器,带全密封护罩(带呼吸帽及回油孔)。

(1)传递功率:11000kW;

(2)形式:膜片式;

(3)服务系数:1.75。

2.2.4更换进气过滤器

进气过滤器设计要求如下:(l)过滤后含尘浓度≤(1.0-1.5)mg/m3; (2)过滤后含尘粒度≤(5—8)μm;(3)设计温度:常温;(4)设计初始压差:(80~120)Pa;(5)设计报警压差:350 Pa;(6)最大操作流量:2600 Nm3/min,

新更换的进气过滤器是新型的4面进风过滤器,过滤面积大于原2面进风过滤器面积近l倍,过滤器初始压差在( 50~100)Pa,降低了人口压力损失。此外,新更换的进气过滤器强化了结构合理性,延长了滤布的使用寿命,更换滤布操作也更加简易可行。

2.2.5更换入口管道及整流栅

由于风量增加,为了减少管道阻力损失,入口管道直径由1400mm改为1600mm.同时更换入口整流栅。

2.2.6取消进气消音器

按设计,进气消音器阻力损失为500 Pa,大于进气过滤器的阻力损失,为了进一步降低入口压力损失,取消了进气消音器,在进气管道进行外保温,降低现场噪音。

3、扩能设计后轴流风机的技术规范

轴流风机扩能后的基础数据和技术条件,如表1所示。

3.1轴流风机的技术指标

(1)流量调节:全静叶可调。

(2)进气口要求:朝向:向下;联接形式:法兰;压力等级:PN0.6:口径:DN1200。

(3)排气口要求:朝向:向下;联接形式:法兰;压力等级:PN 1.6;口径:DN800。

(4)机壳剖分形式:水平。

(5)多变效率:1P《89%(设计工况点)。

(6)设计寿命:20万h(主机零部件)。

(7)设计满负荷条件下连续运转时间:≮3年。

(8)转向(从烟气轮机端看压缩机):逆时针。

(9)静叶可调:全部连续静叶可调。

可调节级数:16级

执行机构:液压

可调范围:(22~79)°(起动角度:220)

(10)转子部件:双出轴

动平衡:高速动平衡(轴承箱振动≯1,8mm/s);转子的超速试验:至少在工作转速的110%的转速下进行,时间不少于1min。

(11)轴承形式及状态监测:

径向轴承:椭圆瓦。径向轴承内埋测温元件2个,每个径向轴承部位安装2个(互成90。角)振动探头。推力轴承:Kingsbury。

止推轴承主推力面内埋测温元件2个,付推力面内埋测温元件2个,采用铠装热电阻(vrioo三线制铂电阻)。推力轴承侧安装1个轴位移探头(利旧)。

(12)轴流压缩机的主要零部件材质:

主轴:25Cr2N14MoV;叶片:2Cr13;静叶承缸:QT400-15;调节缸:Q235A钢板焊接;导向环≯:35#。

3.2性能保证

(1)产品应保证表一中规定的流量、压力等性能参数。

(2)主风机的主要零部件的设计寿命为20万h。

(3)主风机在设计条件下连续运转时间不少于3年。

(4)机械保证期为运转12个月或交货后18个月。

(5)主风机消耗功率公差:≯+4%。

4、轴流风机设计实施

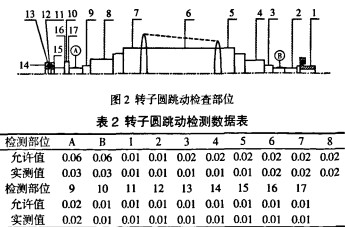

轴流风机的拆卸和组装规则:(1)拆除对轮罩,复查烟气轮机一轴流风机、轴流风机一齿轮箱、齿轮箱一电动(发电)的同轴度;(2)拆除附属管线;(3)拆卸压缩机与变速器、烟机间的联轴器;(4)检查瓦间隙;(5)拆卸压缩机进、出气侧轴承;(6)拆卸压缩机机壳上、下部连接螺栓和定位销钉;(7)吊起上机壳;(8)吊出静叶承缸上部.吊出转子;(9)再将驱动缸下部和静叶环下部吊出分离;(10)检查转子圆跳动。转子圆跳动检查部位,如图2所示。检测数据及标准,如表2所示。

(11)检查转子位置。通过调整轴承瓦背垫片,调整转子与壳体之间相对位置。检查部位,如图3所示。检测数据,如表3所示。

(12)转子检查后,装上两侧轴承箱和支撑瓦,布好铅丝,吊入转子,用塞尺塞侧间隙。并比较上下半所得值。紧固上承缸螺栓,测量叶片叶顶间隙。吊出上承缸,转子,检测出各部间隙值。叶顶间隙检查,如图4所示。检测数据如表4所示。动叶顶间隙值范围为(0.75~1.2)mm,静叶顶间隙值范围为(0.65~1.3 )mm。

(13)用吊装I具将驱动缸下部和静叶环下部连接好,将静叶承缸下部和驱动缸下部的组合体吊入下机壳。连好连接板,回装静叶承缸,紧固螺栓。回装何服马达。检查静叶安装角度,位置应与伺服马达行程指示—致。检查合格后吊出上静叶承缸,如图5、表5所示。

(14)检查入口管线无异物后,回转静叶承缸,上机壳。紧固压缩机机壳连接螺栓和定位销钉。(15)回装两侧上轴瓦,轴承箱盖。回装所有附属管线,配合仪表探头安装,调校。(16)安装各部联轴节螺栓并做好记录。

5、性能试验

5.1空载试车

在设计转速下连续运转时间不小于4h。

机械试运转应达到如下指标:(1)轴振动≯47μm; (2)轴位移≯04mm;(3)轴承温度:径向轴承≯80℃;推力轴承≯90℃。

5.2负荷试车

主风机的负荷试车应分档次运行(按静叶角度),负荷试运行应不少于72h,负荷试运中的技术指标为:(l)轴振动≯47μm;(2)轴位移≯0.4mm;(3)轴承温度:径向轴承≯80℃;推力轴承≯90℃。

5.3结果

在规定转速和静叶在最小工作角度下连续运转4h和负荷试车72h,运转合格。机械运转和负荷试车最大轴位移0.25mm,小于Q4mm的标准要求;最大轴振动32μ,小于47μ的标准要求。最高轴承温度82℃,小于90℃的标准要求;风量、风压也达到设计要求。

6、结语

80万吨重油催化装置三机组扩能设汁后,轴流风机额定风量由原1600m3/min成功提高到2050m3/min;三机组常年发电(500~900)kW,最大1000kW。三机组自投用以来,机组振动、轴承温度均在标准之内,从未发生过因机组故障导致的停机。

改造后的三机组在运行出力达到设计要求,运行平稳,满足工艺要求,经济及社会效益显著。