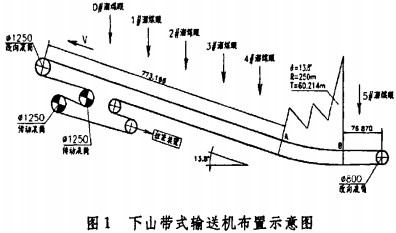

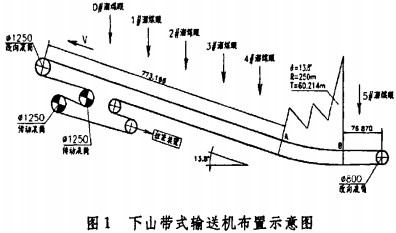

孟加拉国巴拉普库利亚矿井采区下山带式输送机带宽1000m,总长910. 25m,设计运量800t/h,2.5m/s,172m,最大倾角13. 80,电动机功率2×400kW,采用一条St2500型钢绳芯强力胶带,下山带式输送机布置示意图如图1。截止目前,该带式输送机运行5年,一直存在不同程度的撤煤现象,需要人工清理,给生产造成不利影响。又该矿井井下水文地质条件复杂,煤层含水量较高。

1、原因分析及处理方法

带式输送机撒煤的原因较多,比如跑偏、给料不均匀、凹弧半径过小等都可以引起不同程度的撤煤。首先,经与现场技术人员的沟通,实际检测结果排除了由于巷道底板变形或其它外力因素导致的带式输送机长度方向的中心线弯曲变形的可能性。

1.1 胶带跑偏

引起胶带跑偏是因为在运行过程中胶带中心线偏离带式输送机中心线,致使胶带两侧边缘不在同一高度运行,一边高而一边低,低的一边基本处于水平而非凹弧状,煤炭在惯性作用下前行即从低边处洒落。

造成跑偏的原因多种多样,需要技术人员平时的注意观察,及时发现原因并做相应维护。其次,如果胶带是在输送机头部或者尾部开始跑偏的,则有可能是滚筒原因或者拉紧力不足造成的。如果胶带是在输送机中部出现跑偏现象的,则有可能是因为托辊原因造成的。

1.1.1 滚筒原因

驱动滚筒和改向滚筒是导致胶带跑偏的重要环节。因为一条带式输送机一般有4~9组滚筒,甚至更多。所有滚筒的轴向中心线都必须垂直于带式输送机长度方向的中心线,若偏斜过大或者累积偏斜过大,则必然导致跑偏,特别是驱动装置处滚筒比较集中的区段。

滚筒老化、胶面脱落也是造成胶带跑偏的一个重要原因。胶面脱落后导致同一滚筒的直径变化,在相同转速的情况下,直径大的部位线速度就大,直径小的部位线速度就小,所以直径大的一侧胶带运行较快,而直径小的一侧胶带运行较慢,胶带的同一横截面受到横向力而致使胶带跑偏。

如果滚筒胶面磨损严重或者有脱落,则需要更换滚筒。如果检查确认滚筒胶面完好,运转正常,则需要调节滚筒的位置来纠偏,一般设备制造时头架、尾架、驱动滚筒架及改向滚筒架上的滚筒轴承座安装用孔都加工成长孔,对于头部滚筒如果胶带向滚筒的右侧跑偏,可将右侧轴承座向前移动,也可将左侧轴承座向后移动,反之依然。尾部滚筒的调整方法则正好相反,即如果胶带向滚筒的右侧跑偏,可将尾部滚筒右侧轴承座向后移动,也可将左侧轴承座向前移动。

1.1.2拉紧装置原因

拉紧装置不能自动调整拉紧力是导致胶带跑偏和撒煤现象的主要原因。带式输送机的正常运转过程中,拉紧装置提供的拉紧力一是保证胶带在传动滚筒分离点具有足够的张力以满足传动滚筒的摩擦传动要求;二是保证胶带最小张力点的张力以满足胶带垂度要求;三满足胶带动张力引起的弹性伸长要求。通常情况下,胶带的张紧力是动态的,所以要求拉紧力是可以自动调节的。特别是对于本文中孟巴矿采区下山带式输送机,其运距长、张力大,在输送机的启动、制动时为保证启动、制动力的传递所需要的拉紧力变化较大,胶带的张力分布也不相同,需要拉紧装置能根据这两种工况下胶带不同的垂度进行拉紧力的自动调整,一般大于正常输送状态的2~3倍,即使在看似正常的煤炭输送过程中,胶带的张紧力也随不同落料点、煤炭输入量不同而变化,拉紧力也需要随时调节。

根据现场实际,下山带式输送机的拉紧装置一直处于非正常状态,设计和订货均为液压自动拉紧装置型,而安装完毕,液压拉紧装置一直处于人工调整型,这必然对带式输送机的运行产生不利影响,长此已久,出现胶带跑偏和撒煤现象是必然的。故提出对液压拉紧装置加以维修或者更换一套完好设备才能解决问题的看法。

1.1.3托辊原因

正常情况下,带式输送机设计时除了需要根据运量、胶带型号、带速、垂度条件等计算出上下托辊间距外,还特别注明:“安装时从机头开始每10组槽型托辊设一组摩擦上调心托辊,从机尾开始每8组平形下托辊设一组摩擦下调心托辊”,间隔安装调心托辊是防止胶带跑偏的正常措施,调心托辊有多种类型,如常见的中间转轴式、四连杆式、立辊式等,其原理是采用阻挡或者托辊在水平面内方向转动产生横向推力使胶带自动向心,如果安装时没有按照要求安装或者间隔太长.均可导致胶带跑偏。

可通过调整托辊组的位置来调整跑偏,与头部滚筒类似,胶带偏向哪一侧,就把托辊组的哪一侧朝向胶带运行方向前移或另外一侧后移并且需要组合调整跑偏段所有托辊组以最终完全纠偏。

另外,类似本文中孟巴矿采区下山带式输送机等运距较长时,一般采用液压防跑偏装置会更好,一是调心托辊组一般会加速胶带磨损,影响胶带使用寿命。

1.2给料点较多、给料不均匀

给料点处一般布置为平行给料,尽量避免垂直给料。也就是说,给料溜槽导引的物料流动方向是平行于带式输送机长度方向中心线而非垂直,并且一定是与输送机前进方向一致的。如果是垂直方向给料,给料设备与输送机之间要留有足够的高度空间,以便尽可能的消除物料垂直于输送机长度中心线方向上的速度分量,防止最终落于胶带面上的煤堆偏斜而导致胶带跑偏或者直接洒落。

给料不均匀主要因为本输送机运距较长,给料点较多(6个)造成的,任何一个给料点瞬时给料量增大或者煤炭块度较大都容易造成因断面容量不足而撒煤得现象。

其次,各给料点处落料溜槽的磨坏、锈蚀,导料槽的宽度和导料槽挡料板的磨损或者安装位置距离落料点前后不合适也是导致撒煤的直接原因。

经查实,该带式输送机所有落料点均为溜煤眼给煤机,给料方向与下山带式输送机运行中心线平行,给煤机为往复式可调节流量型,给料量可以控制。如果是落料点撒煤可能是溜槽或者导料槽安装或者磨损引起的。故需要进一步检查调整各溜煤眼下给煤机,使其闸门均处于与带式输送机运量相匹配的档位状态;检查给煤机前溜槽,看其给料中心线是否有与带式输送机中心线不一致的情况并加以调整;检查导料槽,漏斗两侧挡皮压的力量不均或挡皮高度不均也可能导致因与胶带摩擦力不同而产生的跑偏,适当增加导料槽长度可以使煤炭较均匀的集中于胶带中心从而减少跑偏。

1.3凹弧半径

有凹弧区段的带式输送机,当凹弧段曲率半径较小时会使胶带产生脱离托辊而悬空的现象,尤其在启动时较为明显。一旦出现悬空现象,就意味着胶带完全脱离开或者半脱离开槽型托辊,原本和托辊组一致的槽角就变小或者直接变平槽角为07,横截面的煤堆势必向胶带两边缘流动,部分煤炭必然洒落。

本输送机现实际凹弧半径250m,根据《DTII( A)型带式输送机设计手册》校核其凹弧半径如下:

R≥(1.3~1.5)Fb/(qb·g)

式中:R -凹弧段半径,m;

FB -凹弧段起点B点处胶带张力,N;

qb -胶带质量,kg/m;

g-重力加速度,m/s2(取g=9. 8m/s2)。

计算得出,凹弧起点处B胶带张力FB =18578N,从而月= 94.8<250m,故凹弧半径满足要求。

2、结论

三门峡富通新能源销售皮带输送机、刮板式输送机等输送机设备。

通过以上原因分析,可以看出,该采区下山带式输送机一直撒煤现象的原因多是由于安装精准度不够或者使用过程中日常检查和维护不够造成的。建议进行一次大规模整体检修,对所有滚筒、托辊、人料给煤机及溜槽、导料槽逐一检测,需要时进行调整或更换;特别是对拉紧装置,要确保其自动调节的功能性完好。另外要增加相应的跑偏报警装置以增加安全性和提醒功能。