某公司使用Ø2. 2m×12m烘干机进行原材料烘干,因本地降雨量多,物料受潮湿以及烘干机沸腾炉结构设计不合理,烘干筒扬料板效果不理想等因素影响,造成烘干机产量低,电耗、煤耗高。1997年3月对沸腾炉结构、烘干筒、电除尘器进行一系列的改造后,烘干机台时产量由6. 25t/h提高到9.07t/h,烘干粘土煤耗由98. 7kg/t下降到45. 17kg/t,电耗由6. 53kWh/t降为6.08kWh/t,效果显著。

1、沸腾炉结构的改进

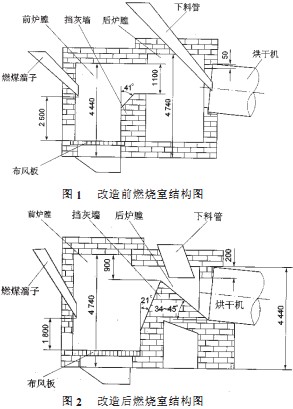

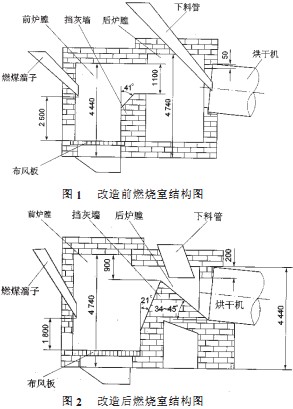

沸腾炉燃烧室改造前后结构见图1、2示。

1)燃烧室的改造

沸腾炉的燃烧室分前后拱。我们把原来前低后高的炉膛顶改造成前高后低,增加挡灰墙的高度及坡度,增加喷风嘴的数量.由1 17支增加到192只,降低燃煤溜子的位置,使煤的燃烧充分,从而增大进入烘干机的热气流的速度,加快热交换。

2)挡火墙的改造

提高环形挡火墙的高度,由原来的50mm增加到200mm,并使挡灰墙顶部与挡火墙下圆环顶面形成倾斜的后炉膛底,使炉膛底与挡火墙下部成同一斜面.倾斜度一般在35~450为合适.一是防止火焰直接烧坏烘干机头部及挡火法兰,二是使物料泻落后溜入烘干机,加快物料的流速。

2、下料管的改造

原下料管是圆形铸铁件,并伸入烘干筒的中心部位。由于灰口铸铁的熔点低、易氧化,使用寿命短,消耗大。现改造成Q235钢板制成的四边形进料管,伸入后炉膛约200mm,并倾斜一定角度,使物料进入后炉膛时成倾泻状态,充分与热气流交换。制作容易,使用周期长,检修方便。

3、挡火法兰的改进

原使用的挡火法兰是用Q235钢板制成的,厚度薄,在高温下易氧化,使用寿命短,每月需更换一次,消耗大。现改成铸铁件,材料为白口铁,熔点比较高,使用周期长。使用后一直未更换。

4、烘干筒部分的改进

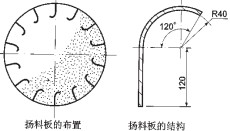

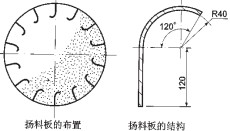

1)改变扬料板的结构及安装角度。采用弧形扬料板,它是由6mm厚的Q235钢板弯制而成,在烘干机简体内圆周均布14块,并成一定角度错开,使物料在简体内均匀散开,充分与热气流交换,提高了热效率,同时提高烘干机的产量。烘干筒扬料板的结构、布置见图3。

2)烘干筒外保温。为防止热通过简体向外散失,我们采取用岩棉包裹筒体的办法对烘干筒进行外保温,厚度为200mm。

5、完善除尘工艺

除尘系统运转状况的好坏直接影响烘干机产量的提高。首先,我们对除尘管道进行密封,防止风的损失;其次,对电除尘器振打系统进行改造。原用的电磁振打,由于其工作环境较差,容易烧坏,故障多,影响生产。我们改成机械振打后,完全解决了这个问题,而且振打效果很好。

从1997年3月投入运行至1999年8月份,烘干机运转正常,未出现简体变形,燃烧室塌碹等事故。燃烧室内煤粉燃烧较完全。

2、下料管的改造

2、下料管的改造