内蒙古一家公司Φ4 m×60 m回转窑生产线于2002年9月建成投产,其窑体传动为齿轮传动形式。窑筒体与大齿轮靠12块切向弹簧板连接,弹簧板一端焊接在筒体上,另一端由螺栓与大齿圈连接,大齿圈成两半圆装配形式。自投产后运行至2006年初,发现大齿圈齿顶宽已磨损了近三分之一,大齿轮齿厚最大偏差2mm,少部分齿面局部有磨蚀点,齿根部已出“台”3mm左右;小齿轮也磨损了三分之一多,小齿轮齿厚相差2 mm,同时齿根部部分出“台”;大齿圈径向偏差2 mm,大小齿轮齿顶间隙最大调至为17 mm(我公司大齿圈模数为28)+已超过9~10 mm调整要求,严重影响了回转窑的稳定性,考虑到大齿轮的造价极高,而大齿轮的非工作面齿面完好,经过论证还可继续使用。因此我们决定在大修中更换小齿轮和轴,对大齿圈进行翻面使用。本文就此作一介绍,供参考。

一、准备工作

(1)确定大齿圈变形量及原始位置。在齿圈下固定百分表,利用辅助传动选择6~8个测量点,根据大齿圈径向、端面跳动值判断大齿圈变形量,将原始位置做好记号,同时做好测量数据记录。根据平时回转窑运转状态来看,没有发现弹簧板螺栓有松动现象。

(2)主要工具、车辆准备。调整大齿圈用32T螺旋千斤顶12台,制作找平底座1.5m长重轨6根+焊接工具2套,Φ90销轴毛坯12根,百分表4套,3.5%斜度规、水平仪各1台,现场镗孔机1台,50T汽车吊、10T卷扬机各1台,螺栓松动剂10桶。

二、翻面实施

(1)大齿圈的拆卸与翻面。第一,先拆除大齿圈防护罩后,慢转回转窑使大齿圈一半圆转向正上方(要提前喷松动剂);将处于正上方的一半大齿圈拆下并进行清理油污和灰尘,打磨毛刺和凸台。第二,将大齿圈按照拆卸时做好的记号进行吊装。具体操作为:用找正螺栓(外径小于联接孔内径)将弹簧板大齿圈简单联接,大齿圈立筋位置敷设重轨,支撑千斤顶找正调整。完成找正后,用联接螺栓替代找正螺栓,然后紧固,紧囤时可拆卸一条找正螺栓,装配一条紧固螺栓。将该一半大齿圈在原位置旋转安装固定。第三,转窑180°,让另一半大齿目转至正上方,然后采取相同的方法进行拆卸、清洗和翻面安装。注意在拆除联接螺栓时,应对弹簧板焊接加以固定,预防在安装大齿圈时挤压变形、位置变动。

大齿圈全部安装完成后,拆除小齿轮,更换新的小齿轮及齿轮轴。如遇到螺栓出台等情况,可将大齿圈螺栓两端割下,使其脱离弹簧板,利用吊车把大齿圈取下,放置地面,用气割把残留在孔中的部分螺栓取下;找正完毕后,进行现场镗孔,重配螺栓固定。

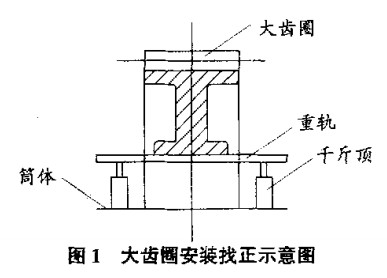

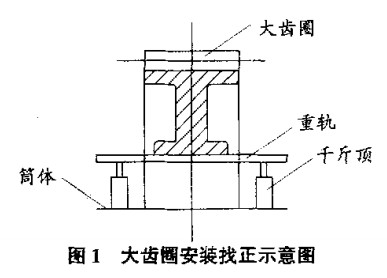

(2)大齿圈安装找正。将千斤顶调至受力状态,使大齿圈基本处于正确位置(见图1所示)。

转动窑体,用百分表测量大齿圈径向和端面跳动量,选择6~8点进行测量,基准选择在齿根位置,根据测量数据进行找正。找正后如需现场镗孔,可先将齿圈及弹簧板点焊牢固。松开找正工具,进行转窑二次找正;如果有较大变化,必须重新找正固定。根据现场情况对弹簧板耳孔实施修复,修复时采用J422焊条焊补,补焊完毕后,进行现场镗孔和配置螺栓的加工。我公司螺栓直径为Φ90mm,螺栓过盈量0.01 ~0.03 mm。翻面安装后,实测大小齿轮顶的齿合间隙为9 mm;大齿轮齿圈径向跳动量为1 mm;大小齿轮面接触量,其沿齿高约45%.沿齿长约500%。这些指标均符合安装标准(如下表所示)。

|

项目 |

要求 |

|

齿圈跳动量 |

径向跳动1.5mm,基准面端跳动满足1mm要求。 |

|

弹簧板与齿圈的链接 |

弹簧板与齿圈联接的镗孔螺栓安装后,其一侧的垫圈与弹簧板轭板之间应先塞入3mm垫片,待拧紧螺母、装好开口销后,再撤去该垫片,保证0.3mm间隙。 |

|

小齿轮安装 |

以齿圈为基准安装小齿轮,齿顶间隙允许偏差为2mm,用斜度规找正斜度,允许误差不超过0.005mm/m,冷态时,大小齿轮顶间隙应在9~10mm。 |

|

大小齿轮面接触量 |

沿齿高应在45%以上,沿齿长应在50%以上。 |

|

主减速机输出轴与小齿轮的同轴度 |

同周度应在Φ2mm以内,在减速机机体与机盖的剖分面上测量其横向水平差,轴向斜度偏差均不大于0.05 mm/m。 |

三、翻面的试车及运行情况

翻面安装并实测符合安装质量标准后开车,经过1 r/min,2.0 r/min,2.5 r/min,3.0 r/min,3.5 r/min转速段的试车,回转窑各项指标均达到了要求。至2006年12月底,经过半年多的生产检验.大齿圈翻面后各项技术指标均符合要求,窑运行稳定。