1、技改前的状况

某厂地处贵州高原,阴天多雨,气候湿润,粘土烘干前的水分含量较高,一般在8%~12%。我厂Ø2. 4m×18m粘土烘干机因工艺技术落后,产量低,能耗高,烘干后物料水分仍较大,不能满足生料生产的需要。表现为:

1)燃烧锅炉是人工加煤方式,煤粉燃烧不完全,热量发挥不充分,经常捅火排渣,热量、通风无法受控。

2)扬料板采用L型安装,在烘干过程中,物料不能截面均布,形成风洞,使热风短路,影响了与物料的热交换,出烘干机粘土水分高达2%~5%,造成生料磨产量低,细度粗,经常堵磨、糊磨。

3)因烘干机布料风洞大,出烘干机气体温度高达200~300℃,经常烧毁袋除尘器的布袋,使除尘器不能正常运行。

2、技术改造

1999年8月,对该烘干机进行了系统的技术改造。

2.1 增配磨煤喷粉机

新购置安装2台MP系列250、500型磨煤喷粉机,集破碎、粉磨、喷粉于一体。煤粉与气流混合喷于燃烧室内,形成完全悬浮燃烧。同时配二次风机1台,风量受控1500~4000m3/h,调控助燃。∮200mm煤风管喷头,设计为锥型管口缩径为中150mm,内加旋流板,以旋散喷撒,缩短火焰,使悬浮燃烧更趋完善。这样,喷煤量、过风混合量就完全处于受控状态下操作。

2.2 烘干机燃烧炉的改造

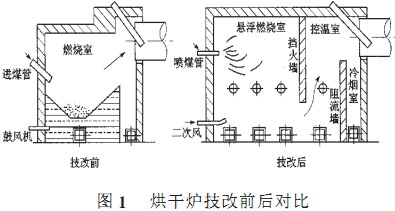

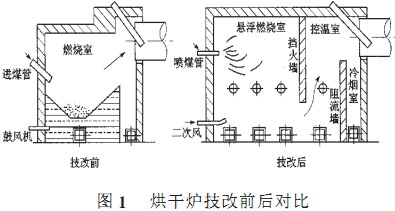

磨煤喷粉机使用后,改变了人工加煤的旧燃烧法,使燃烧室的温度大幅度提高,明显出现了两个问题:1)原燃烧室空间过小,还原气氛浓重,出现煤粉扒壁结焦现象;2)燃烧火焰直接进入烘干机内,造成烘干机简体前端过热变形,下料管炸裂,影响烘干机的安全运行。针对存在问题,根据烘干工艺要求,将烘干机燃烧炉设计为燃烧室和控温室,进行了全面的改形砌筑。

2.2.1 烘干炉改形砌筑

扩大烘干炉外形尺寸和燃烧炉膛,内设挡火墙、阻流墙,形成燃烧室和控温室。将21. 6m3空间的燃烧室扩改为68. 4m3的悬浮燃烧室(见图1)。

2.2.2 燃烧室

燃烧室位于烘干炉的前端,通过工艺操作,主控一次风量、加煤量和二次风量,调控火焰长度和喷煤分布,使喷入煤粉悬浮燃烧,形成1000~1400℃的温度。

2.2.3 控温室

控温室主要作用是根据进烘干机物料量和水分含量等情况,通过调控风门加入适量冷风,控温在900~12000C,稳定热工制度。

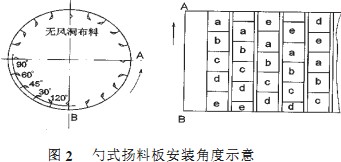

2.3烘干机扬料板的改造

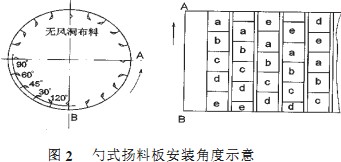

将原L型扬料板全部改为环装勺式扬料板,载料角安装依次为30°、45°、60°、90°和120°(见图2),使物料截面均布,减小风洞。扬料板分三区环装,一区9环,二区10环,三区8环。载料角相同的扬料板,环与环之间错位安装。一区为热端高温区,三区为出料端低温区。一区与二区之间安装阻流板,延长物料在高温区的停留时间,充分吸收热量。二区与三区之间安装畅流板,加快物料运行,减轻烘干机载料负荷。

3、安装卧式电除尘器

烘干机尾端装有6筒旋风除尘器,其后原装袋式除尘器,因粘土烘干水分大、粘性大,除尘器经常糊袋、堵袋,不能正常运行,故技改为WDS - 10L卧式电除尘器。投入使用后,改善了通风条件,粉尘排放达标。

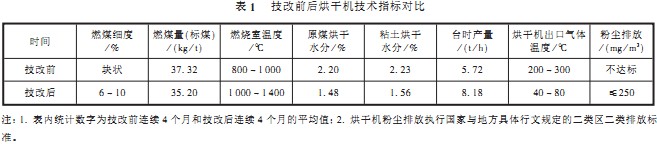

4、技改效果分析

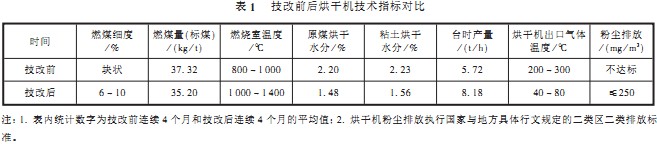

对Ø2. 4m×18m粘土烘干机实施系统技术改造后,收到了明显的质量效益、环保效益和经济效益(见表1)。