矿渣烘干采用顺流式回转烘干机,规格∮2.4mx25m,自2003年11月投产以来烘干机虽能达到设计能力,但烘干机简体和沸腾炉接口处仍存在一些问题,运行状况不够理想。在2005年大修时,对该部位进行了综合改造,取得了较为理想的效果。

1、存在的问题

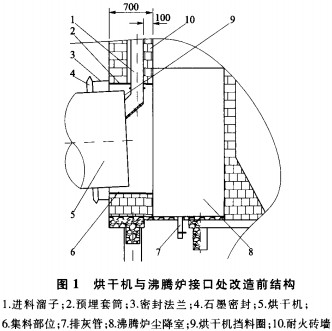

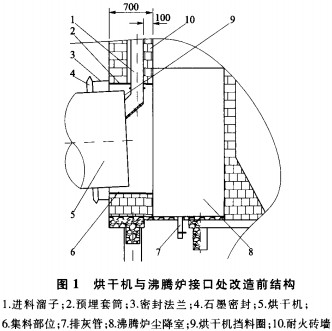

烘干机与沸腾炉接口处的结构如图1所示。

1)在烘干机与沸腾炉接口处,筒体与预埋套筒及密封法兰之间积料,造成简体磨损严重,被迫将石墨密封下部拆除卸料,导致冷风进入,降低了沸腾炉的热工效率。

2)进料溜子使用寿命很短,一般2~3个月左右需要更换,且安装相当困难。

3)预埋套筒顶部烧蚀塌陷,沸腾炉端墙出现裂缝下沉,墙体的重力落到筒体端部,阻碍筒体运转,

4)沸腾炉尘降室没有设计挡火墙,造成热风直接烧蚀筒体、预埋套筒及进料溜子,致使烘干机挡料圈烧蚀变形,开焊断裂。

5)沸腾炉尘降室没有设计集灰斗,造成进入尘降室的灰尘及飞溅物料不能及时排走,堆积到一定程度时,才能一部分从中间∮200mm的排灰管排出,一部分存留在筒体与预埋套筒之间,一部分从密封法兰底部挤出。

2、解决方案及措施

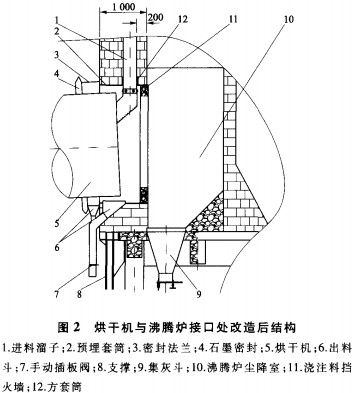

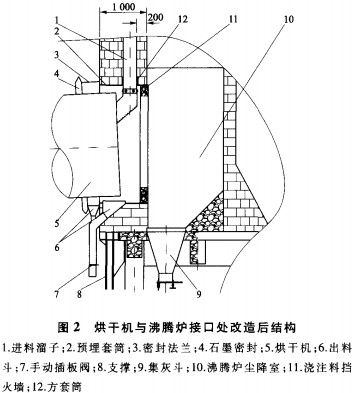

2005年1月大修时进行的改造如图2所示。

1)扩大沸腾炉端墙厚度,由原设计700mm向外扩到1000mm,基础采用工字钢支架。下料溜子向烘干机方向平移100mm,增大了下料溜子穿过预埋套筒后面的空间。在预埋套筒上下料溜子穿过的部位,采用20mm厚板材制作的方套筒与预埋套筒进行焊接,增强了预埋套筒顶部的整体强度,下料溜子从方套筒中间穿过进入烘干机。预埋套筒前端(靠近烘干机端)采用拱顶砖砌碹,方套筒两侧拱顶砖与前后碹墙咬和砌筑发碹,解决了端墙全部重力压在预埋套筒上的问题。

2)在预埋套筒底部和密封法兰处增加排灰装置,及时将该处积料排出,解决了筒体磨损的问题。将沸腾炉尘降室楼板打通,加装集灰斗并在灰斗内表面打上80mm厚的浇注料,防止灰斗灼烧变形。将原设计的石墨密封恢复,以减少冷风进入。

3)为方便安装和检修,入料溜子由法兰连接改为螺栓悬挂方式,并在溜子背面打上浇注料,防止高温空气的直接烧蚀,延长了入料溜子使用寿命。溜子规格由300mmx400mm加大到500mmx450mm,溜子钢板厚度由8mm增大到16mm。

4)由于烘干机简体与沸腾炉端墙接口部分磨损严重,挡料圈开焊严重变形,为防止挡料圈的灼烧,在预埋套筒内部砌筑内径为∮1800mm的环行浇注料挡火墙,一方面保护挡料圈,另一方面集中进入烘干机的热空气,提高烘干机的烘干效率。

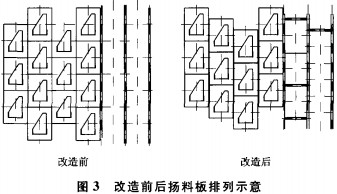

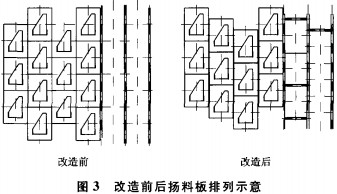

5)另外,对弧型扬料板与简体的连接方式也进行了改进(见图3),由环状焊接改为框式焊接,降低了矿渣颗粒进入扬料板与筒体内部环行空间内长距离的磨刷。同时改变弧型扬料板的安装布置方式,由交错半块扬料板的布置,改为交错1/3块扬料板的布置,使成为螺旋状布料,大大改善了矿渣在烘干机内形成的料幕,增加了物料的热交换空间,提高了烘干机的热工效率。

3、经济效益

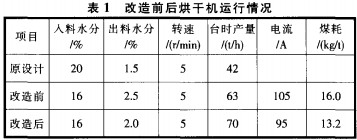

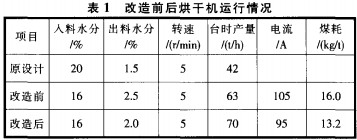

改造后近两个月的运行数据和改造前的对比见表1,可见,改造后烘干机的运行状况得到了改善。