在上一章中分析了

颗粒机环模孔中挤压力和摩擦力的状况,并且得出了挤压压强的计算公式。由制粒挤压压强的计算公式可以看出,环模制粒压强的大小随着环模孔长度的增大而变大的;相反,制粒压强随着环模孔直径的增大而减小。而环模孔长度与环模孔直径的比值为长径比。分析环模孔长径比和物料泊松比对制粒压强的影响很重要,能过更好地了解颗粒机的工作过程。

3.2.1物料泊松比和摩擦系数对环模孔轴向挤压压强的影响分析

从式(2.4.27)中可以知道,不同特性的物料对制粒压强的影响是非常明显的。环模颗粒机工作时,所需最小的制粒压强随着环模孔长度的增加而呈指数形式增加。制粒的过程实际上是克服物料与环模孔壁之间的摩擦力,将物料顺利从环模孔中挤压出来的过程。而物料在环模孔内会受到预应力的作用,因此,有必要分析环模孔内预应力对制粒过程的影响情况。

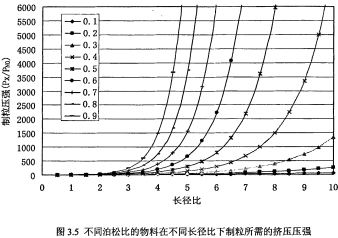

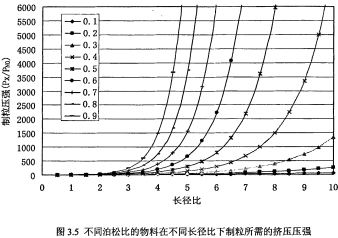

物料摩擦系数和泊松比是影响环模孔中轴向挤压压强的重要参数,首先假设物料与环模孔壁的摩擦系数为0.5,环模孔直径为8mm,因为上式中PNO为未知条件,且p与PN。的大小呈一定的线性关系,所以可以求p/PNO的值。泊松比VLR的值从0.1到0.8之间增大,长径比从0-直增大到10,绘制下图3.5所示的曲线。

从上图3.5中的八条曲线可以看出:

当泊松比和环模孔直径一定时,增大环模孔长度,即增大长径比,对制粒过程中所需的制粒压强会呈指数形式增长:在相同的长径比下,增大物料的泊松比,制粒压强的大小增长非常明显。由此可见,环模孔长径比和物料泊松比对制粒过程中克服物料与环模孔壁摩擦力大小的影响很大,因此在设计环模孔长径比时应充分考虑物料的特性,尽量减小制粒压强,使制粒过程更稳定,也在一定程度上减轻环模的磨损,降低制粒能耗。

上图3.5中纵坐标表示的是Px/PNO的大小,由于不同特性的物料在环模孔内的预应力是不一样的。因此,制粒压强与物料在环模孑L内的预应力有关。当物料的泊松比越大,在环模孔中挤压物料所需的压强增长更快。现在取环模颗粒机能提供的最大制粒压强的比值P/PNO为2000,从图中可以看出,泊松比为0.1、0.2、0.3的物料选用0到10以内任何长径比,颗粒机所提供的制粒压强都能克服物料与环模孔内壁的摩擦力,并将物料从环模孔中挤出。当物料的泊松比大于0.3时,当环模孔长径比超过一定值后,环模颗粒机所提供的制粒压力将克服不了摩擦力的作用,导致物料堵塞环模孔,环模失效。泊松比为0.4时,可以选用的最大长径比为8.5;泊松比为0.5时,长径比最大为7;泊松比为0.6时,长径比最大为6;泊松比为0.7时,长径比最大为5;泊松比为0.8时,长径比最大为4.5;泊松比为0.9时,长径比最大为4。长径比超过以上最大值会导致环模孔堵塞,环模颗粒机不能正常工作。

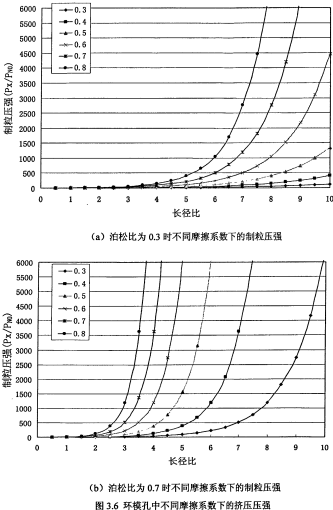

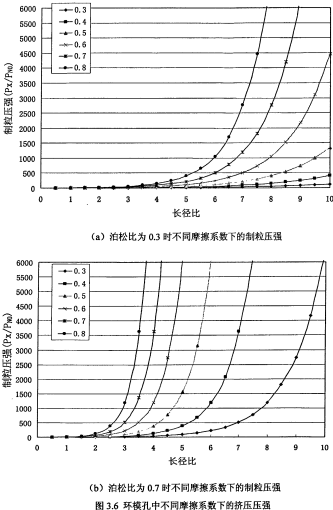

从上图3.6中可以看出,摩擦系数越高,所需的制粒压强就越大。泊松比越大,制粒压强的比值也越大。当物料与环模孔壁的摩擦系数越大,曲线越陡,保证环模颗粒机正常工作所需的挤压压强增长速度就越快。

像前面一样,取环模颗粒机所能提供的制粒压强比值p/PNO为2000,观察图中不摩擦系数下的压强比值。当泊松比为0.3,摩擦系数较小时,不论采用多大长径比,颗粒机都能正常工作。此时可以根据颗粒饲料的制粒要求来选择环模孔的长径比,以达到降低能耗,减少生产成本的目的。当摩擦系数为0,6、0.7、0.8时,环模超过一定的长径比,颗粒机环模孔就会被堵塞,环模失效,颗粒机不能正常工作。当泊松比为0.7时,观察摩擦系数最小为0.3时的情况。此时,当长径比大概为8.5时,环模颗粒机所需正常工作的压强就会超过2000,导致颗粒机不能正常工作。随着摩擦系数的增加,环模孔的长径比就会越来越小。当摩擦系数为0,8时,所选用的长径比最大只能为3,否则将导致颗粒机不能正常工作。