采用有限元软件ANSYS对

颗粒机环模孔进行结构静力学分析,寻求环模孔的最佳结构,改善其受力状况,降低环模孔发生塑性变形的概率,延长环模的使用寿命。

3.1.4.1模型建立

由上面对环模孔塑性变形的分析过程可以看出,环模孔进料口倒角0的变化对环模受力状况有很大的影响。取四种不同环模孔进料口倒角对其进行有限元分析,找出四种不同类型环模孔沿轴向路径的应力与变形分布规律,得出环模孔进料口倒角与环模轴向路径的应力与变形的影响关系,为环模的结构优化提供依据。下面应用三维建模软件Pro/e和有限元分析软件ANSYS对四种种进料口倒角的环模孔进行分析。

Pro/E(Pro/Engineer操作软件)是美国参数技术公司(Parametric Technology Corporation,简称PTC)的重要产品。在目前的三维造型软件领域中占有着重要地位,并作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广,是现今最成功的CAD/CAM软件之一。Pro/E采用了模块方式,可以分别进行草图绘制、零件制作、装配设计、钣金设计、加工处理等,保证用户可以按照自己的需要进行选择使用。有限元软件ANSYS是一专用的有限元分析工具,其数值模拟和分析功能强大。在ANSYS进行有限元分析的过程中,几何建模是必不可少的过程,ANSYS软件本身自带有三维建模功能,但相对于Pro/e和UG来说,建模过程复杂,费时较多。ANSYS有强大的接口能力和结构计算能力,可以将Pro/e和UG等软件建立的模型通过中间软件IGES很好的导入其中,进行分析计算。

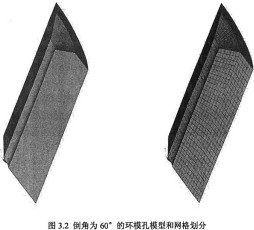

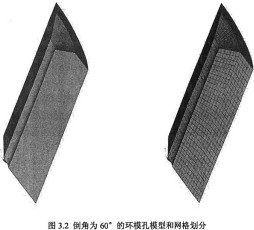

在对颗粒机环模孔进行有限元分析时,所建立的模型在所要求的精度下应该尽量简单,在保证计算精度,减少计算时间的同时,完成有限元分析的目的[62]。因此,根据某集团生产的环模孔的主要结构参数,用Pro/e软件建模,取四种不同环模孔进料口倒角,分别为30°、40°、50°、60°,由于环模孔是轴对称结构,所以只建立环模孔的四分之一模型来进行有限元分析。

3.1.4.2有限元网格划分

利用ANSYS的接口技术,实现环模孔的模型导入。首先选择单元类型和材料参数。选用六面体单元solid45,弹性模量E-2.06e+11,泊松比μ=0,3。采用映射网格划分,可以保证有限元分析精度。网格划分尺寸选2mm。环模孔的四分之一模型和有限元网格划分结果见下图3.2所示:

3,1.4.3对有限元模型施加约束条件

对模型施加约束条件和载荷可以在网格划分之前进行加载,也可以在网格划分之后进行加载。也就是说可以在实体模型上进行载荷施加和约束的添加,也可以在有限元模型的节点、单元等上面进行。选用在网格划分之后进行约束添加和加载。由于环模孔是轴对称结构,环模孔模型建立的时候只建立了模型的四分之一。因此,可以在环模孔底面添加全约束,在四分之一模型的两个侧面添加轴对称约束。

3.1.4.4有限元模型载荷施加

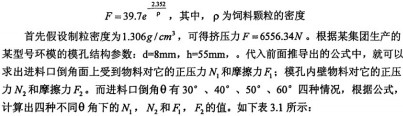

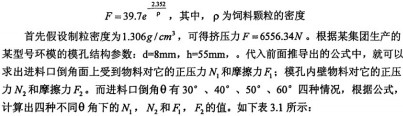

上一节中已经对环模孔的受力情况做了分析,环模孔的受力情况主要分为两部分:进料口倒角面上受到物料对它的正压力Ni和摩擦力F1;模孔内壁物料对它的正压力N和摩擦力F2。根据挤压力F的公式:

上表中四种不同倒角环模孔所受的力即为有限元模型需要施加的载荷,在环模孔有限元模型上分别进行加载。

3.1.4.5求解

运行Solution-Solvc-Current LS,进行静结构有限元计算。

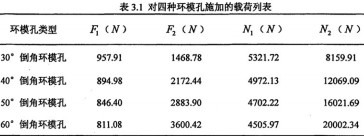

3.1.4.6计算结果分析

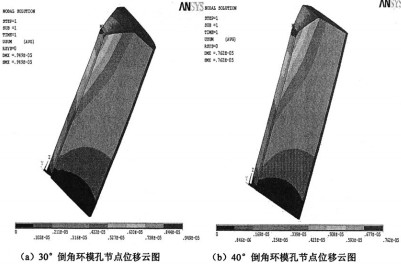

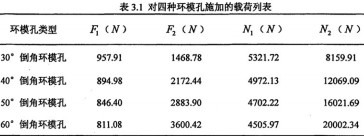

求解完成之后,ANSYS可以通过后处理模块POST1对环模孔所受的应力、应变等用等值线等多种方式表示,也可以对节点的结构变形、结构应力,单元的结构应变、节点力等进行数值处理。查看后处理结果,四种不同环模孔结构模型的节点位移云图如下图3.3所示:

分析比较图3.4中的四种不同环模孔沿轴向方向的应力分布和变形图,在环模孔沿轴向方向的应力分布图中可以看出,30°倒角的环模孔应力较大,40°倒角的环模较30°倒角的环模孔在进料口倒角处的应力要小,而60°倒角的环模孔在进料口倒角处的应力最小。在环模孔非倒角处的应力也是随着环模孔倒角从小到大变化而逐次减小的。由此可见,60°倒角的环模孔的受力状况要比30°、40°和50°倒角的环模孔要好,受力较均匀。在环模孔沿轴向方向位移图中可以看出,30°倒角环模孔的位移也是最大的,40°、50°和60°倒角环模孔沿轴向的位移较前者是依次减小的,说明了60°倒角环模孔沿轴向的位移最小。由以上两点分析结果可以看出,当环模孔进料口处倒角为60°时环模孔的结构最好,发生环模孔塑性变形的可能性较小。

三门峡富通新能源销售颗粒机、

木屑颗粒机、木屑制粒机环模等生物质成型机械设备和配件。