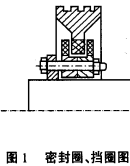

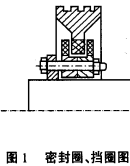

一台∮2.2×12m烘干机,热源配置沸腾炉。由于烘干机运行中筒体的上下窜动,使得机头密封圈、挡圈凸缘(图l中网格部分)磨掉,烘干机机头形不成迷宫密封,造成机头漏料、漏风严重,炉火外窜,热工效率低。2002年底设备检修,我们决定全套更换烘干机机头密封圈、挡圈。

1、方案确定

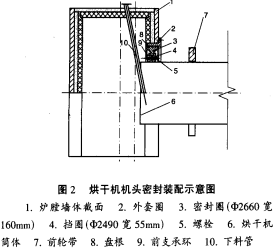

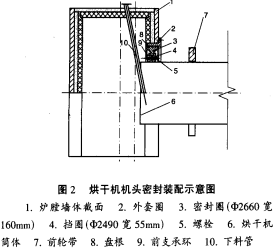

烘干机机头密封装配图如图2所示。更换机头密封有两种方案。

1.1 方案一:拆炉膛

需垂直于烘干机轴线方向将炉膛拆开一宽300mm的纵向缺口(图2中双点画线之间部分),出下料管10,割掉烘干机筒体前端的支承环9,使挡圈4、密封圈3,依次向左轴移至炉膛拆开的缺口处,再径向平移出炉膛。该方案工期约7天,需用资金约2000元。

1.2 方案二:割断筒体

在炉墙外到前轮带间选一适当位置将烘干机筒体割成前后两段。换好机头密封圈、挡圈后再将筒体焊接复原。该方案仅需3天,需用资金约500元。

1.3 选定方案

通过两种方案的比较,决定选择第二种方案,既省时、省力、省物,又避免了土建、机械等多工种交叉作业,可以在最短时间内保证检修质量,完成机头密封圈、挡圈更换工作。

2、方案实施

2.1筒体割断

在距前轮带1.0米位置,沿筒体圆周画割断线。该线要求在垂直于筒体轴线圆截面的同一外圆周上。在所画线两侧筒体上沿圆周做四处对接标记。所做标记要求分别位于筒体的同一母线上。为防止筒体热变形,切割筒体前在筒体内前后两段各打一米字支撑。同时将前段筒体外圆上焊起吊钩,用手拉葫芦吊住。要求筒体环向割口平直光滑,其直线度误差不得大于±2mm。

2.2密封圈、挡圈拆装

筒体割断后,将前段筒体向炉膛内导入300mm,使前后两段筒体离开,取出原密封圈、挡圈,安装新密封圈、挡圈。

2.3筒体复原

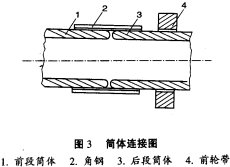

2.3.1筒体找正

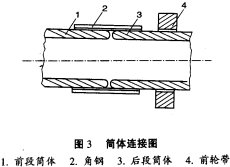

按切割前所做标记将两段筒体按原位置对正。沿筒体外圆周对称点焊六根长1.5~1. 8m的平直角钢,将前后两段筒体连接起来。如图3所示。

筒体对接后,中心点径向跳动不得大于5mm。测量方法:筒体割开前,在前段筒体沿同一圆周测该圆周上的径向跳动量。并逐点做好标记和记录。对接筒体时,仍以该圆周线为基准,测量筒体径向跳动量,进行调整直到相同点的径向跳动量与筒体割开前相吻合。

2.3.2筒体焊接

筒体焊接采用双面焊。焊前开X型坡口,坡口割好后用手砂轮将坡口表面打磨修整。为防止焊接中焊缝开裂,焊前要进行预热,焊接时用石棉被保温。采用分段对称焊接,每段长度500mm左右。每焊完一层须用小尖锤、钢丝刷清除焊渣等,特高点用手砂轮打磨光滑。要求焊缝表面呈光滑细鳞的形状,不平度偏差不得大于1. 5mm。焊缝宽度均匀整齐,接点处无凹凸现象,不得有裂纹。焊缝最终高度:筒体外部不得高出母材3.5 mm,内部不得高出母材2mm,最低点均不得低于筒体表面。

焊接完成后,用10倍放大镜对焊缝进行检查,发现焊接缺陷及时消除。再进行一次同心度检查,若径向跳动超差,采用热变形法进行校正,直至符合要求。最后割去连接角钢、起吊钩。

3、效果

采用上述方案更换机头密封圈、挡圈,能够保证筒体的同心度,施工时间短,节省人工,筒单易行,确保了烘干机安全稳定运行。